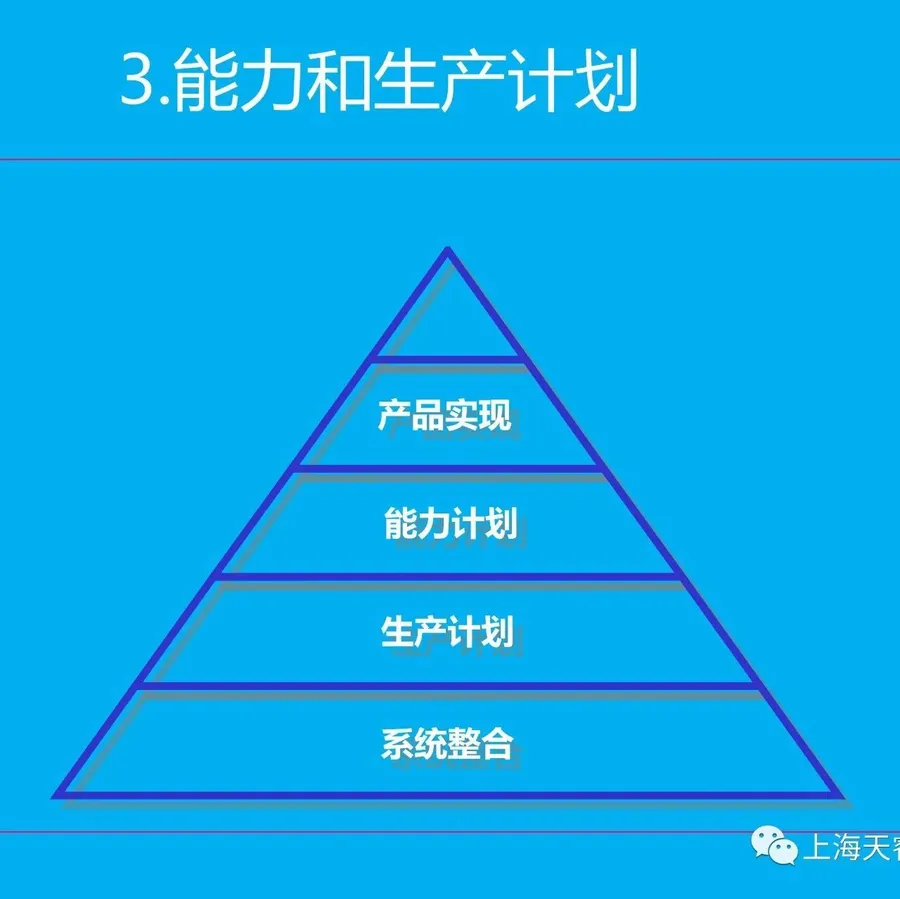

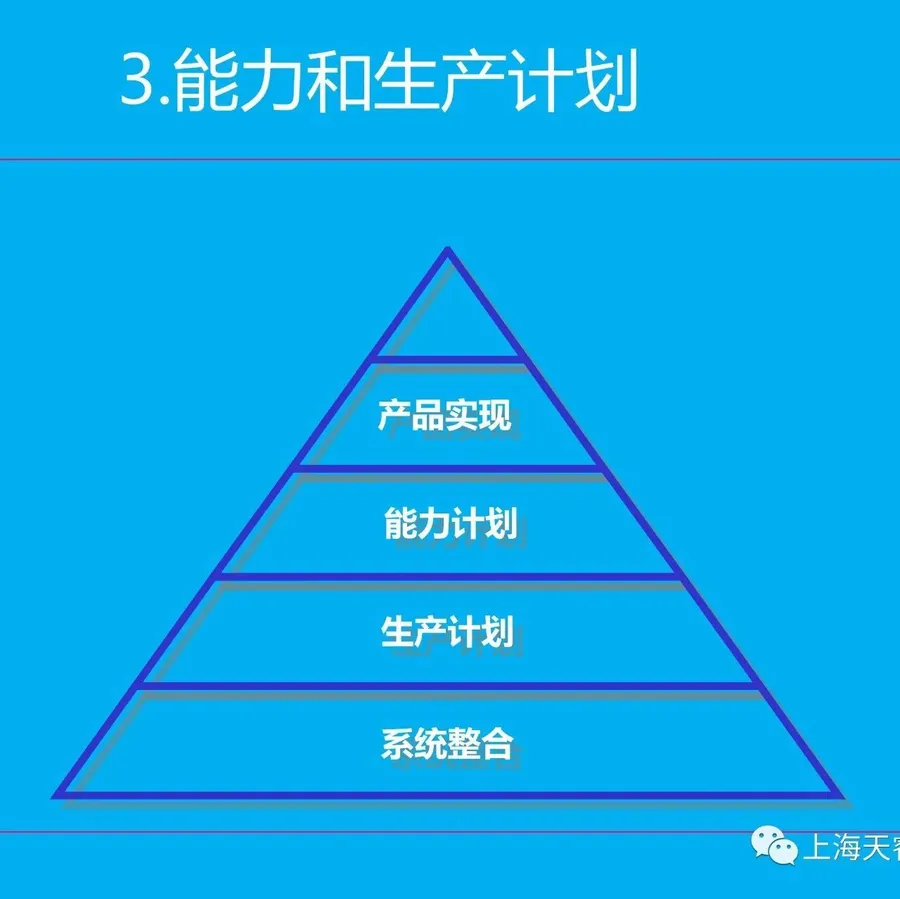

【汇总贴】MMOG/LE系列模块三:能力和生产计划(63-89篇)

MMOG/LE第三模块强调供应链早期介入产品开发,通过跨职能评审和S&OP机制实现资源与需求的动态匹配。能力管理需贯穿产品全生命周期,尤其关注新旧物料切换与淘汰零件处理。PAP(生产安排计划)的难点在于多部门协同与数据一致性,而非单纯排产技术。

Expert Insights

MMOG/LE领域的专业见解与实践经验

MMOG/LE第三模块强调供应链早期介入产品开发,通过跨职能评审和S&OP机制实现资源与需求的动态匹配。能力管理需贯穿产品全生命周期,尤其关注新旧物料切换与淘汰零件处理。PAP(生产安排计划)的难点在于多部门协同与数据一致性,而非单纯排产技术。

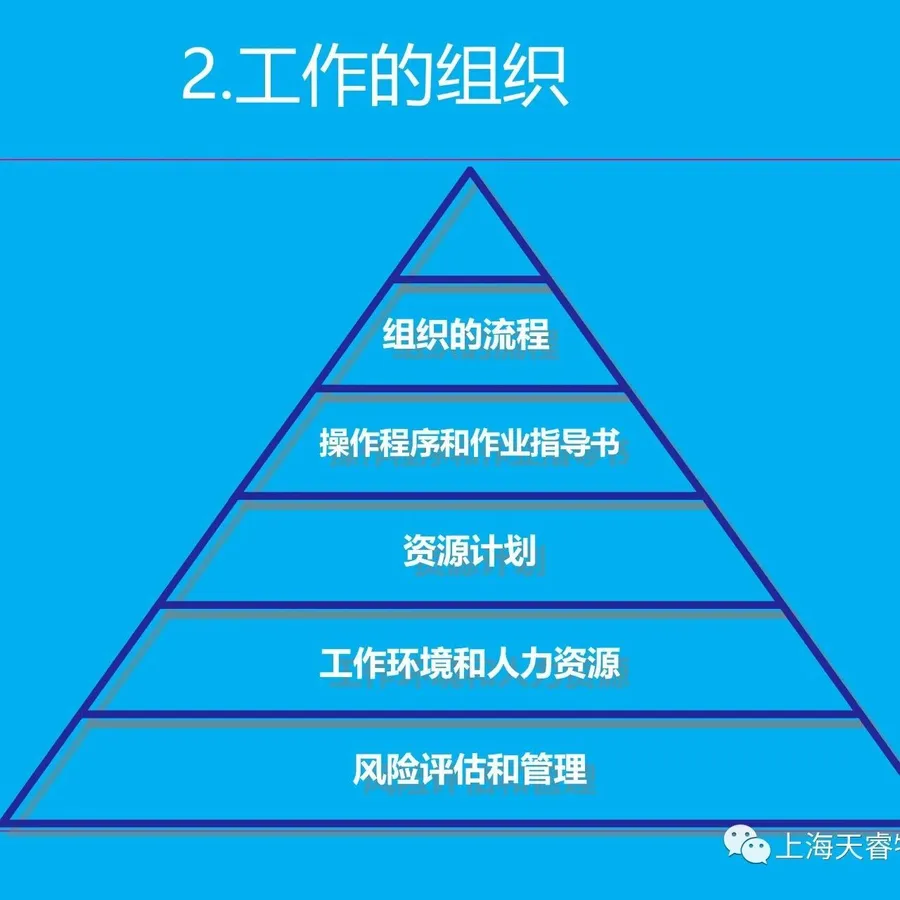

MMOG/LE第二模块聚焦制造企业“工作的组织”,强调通过清晰的组织架构、标准化作业程序(SOP)和高效的信息/产品流程图实现运营协同。文章指出SOP需覆盖客户、内部及供应链伙伴接口,并定期评估更新。同时,人力资源配置应避免依赖加班,确保合规与可持续性。

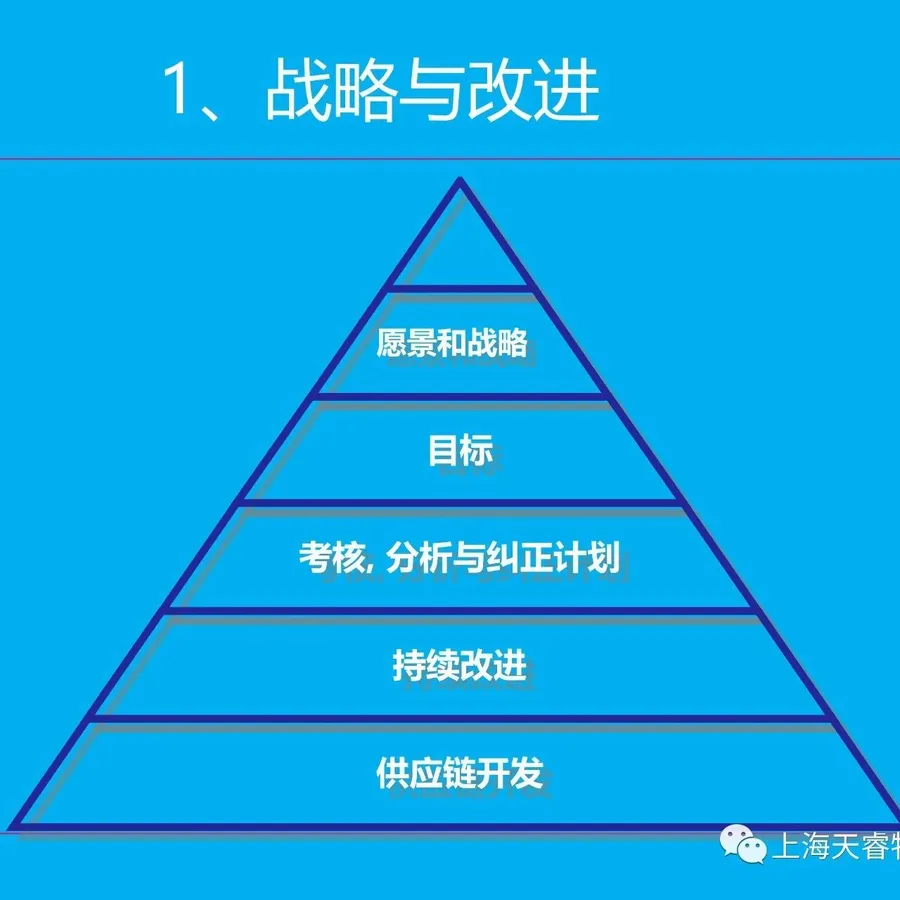

本汇总贴全面梳理了MMOG/LE标准模块一“战略与改进”的27个关键主题,从战略制定到执行落地,覆盖客户、供应商及内部生产绩效评估。文章强调目标量化、沟通机制与提前期管理对供应链协同的重要性,为企业提供可操作的改进路径。

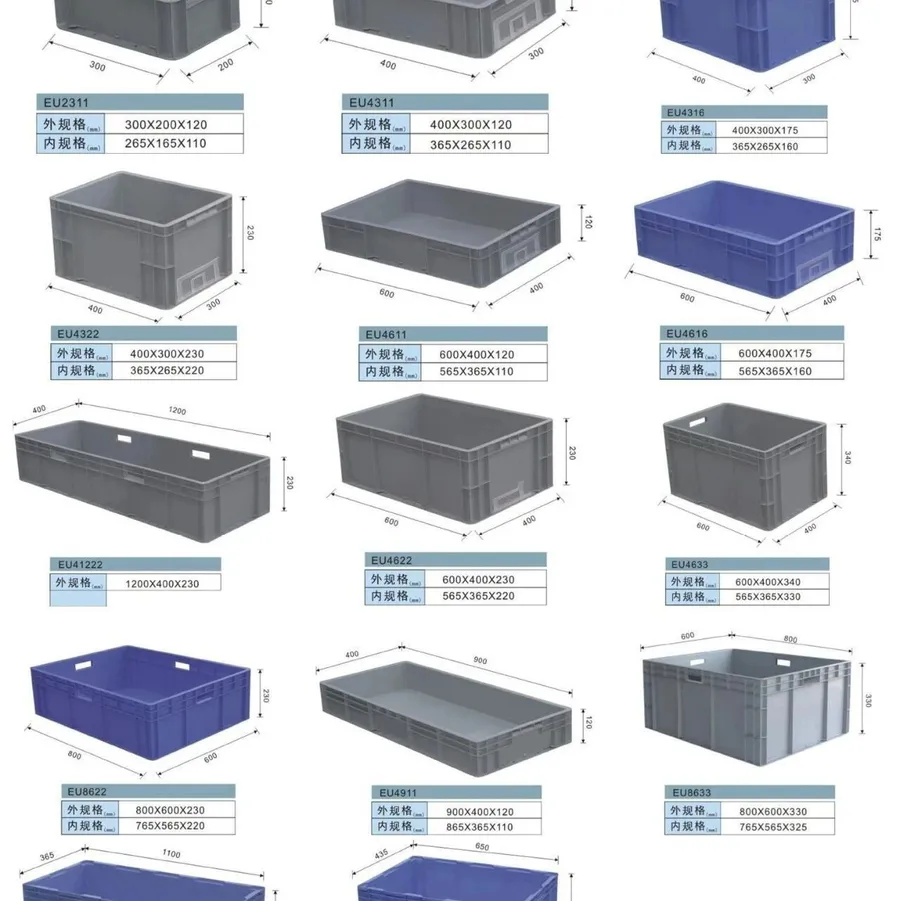

MMOG/LE 4.2.1.2 要求企业在试生产或PAP阶段前,通过跨部门协作流程确认包装与标签方案,并获得客户正式签字。不同职能部门(如工艺、质保、物流、财务等)对包装有各自的核心关注点,需在安全、质量和成本三大前提下寻求平衡。仅靠技术设计难以满足所有需求,系统化评审和文件管理是关键。

现代物流将包装定位为物流系统的起点而非生产的终点。企业需在投产前协同各方制定包含正常与备用方案的包装标签体系,兼顾产品保护、成本控制、信息识别与可持续性。忽视此流程可能导致交付中断或物流效率低下。

发货前偏差虽不常见,但一旦发生可能直接导致客户停线。企业必须建立标准化应对流程,第一时间与客户协同制定应急方案。核心原则是优先保障客户生产连续性,而非仅控制成本。

MMOG/LE标准4.1.3.2要求企业建立文件化程序,在任何可能影响客户运营的供应链异常发生时,必须立即通知客户并响应。通知需明确责任人、对象、方式及内部流程,确保透明沟通与快速补救。有效执行该条款不仅能避免客户处罚,还能增强信任与合作稳定性。

并非所有制造企业都必须部署复杂的业务系统来满足MMOG/LE 4.1.3.1条款要求。对于库存、容器、能力计划和供应商门户等关键环节,小规模或流程简单的企业可通过流程文件、目视化管理等非系统化手段实现有效管控。客户审核更关注管理实效,而非是否使用系统。

当客户提出电子发货要求(如862/DELJIT、866/DELJIT)时,企业需通过EDI与ERP系统自动将其整合进生产与发运计划。该过程涉及制造、仓储、第三方物流等全链路协同,并依赖客户优先级设置与系统参数动态调整。若系统超负荷或整合失效,需及时转为手工干预,避免交付延误。

在供应链管理中,快速响应必须建立在准确预测的基础上,否则速度反而会放大错误。MMOG/LE标准4.1.2.1要求企业能自动整合客户电子预测(如830/DELFOR)到计划系统,覆盖所有相关场地。但现实中,供应链部门常因缺乏与客户的深度沟通、信息验证机制和历史数据分析能力,难以判断预测可靠性。

MMOG/LE标准4.1.1.5要求企业建立文件化流程,定期评审并更新内部与客户联络人清单。实践中,多数企业因沟通频繁而忽视正式更新机制,一旦出现联络断层,可能引发客户投诉、考核扣分甚至交付延误。有效的联络人管理不仅是合规要求,更是保障供应链协同效率的关键防线。

MMOG/LE标准4.1.1.4 F1要求企业必须维护一份详尽的客户联络人清单,包含姓名、职务、联系方式、可联系时段及紧急备用联系人等信息。该清单不仅是双向沟通的基础,更是应对交付异常、质量问题和新产品导入的关键工具。即使客户未主动提供,企业也应通过各种方式获取并定期确认其准确性,否则可能在审核中失分。

MMOG/LE标准4.1.1.3要求企业根据客户偏好提供包含多层级、24/7可用、含备用人员的联络人清单,并使用客户指定语言。联络人不仅是沟通接口,更是紧急响应和决策链的关键节点。若人选不当或语言能力不足,将直接影响客户协作效率与审核合规性。

理解客户要求不仅是接收EDI或网站信息,更要透过数据洞察真实需求。需建立定人、定时、定情形的沟通机制,并对日程、路线、ASN绩效等关键要素进行动态管理。定期评审与跨层级客户沟通是确保执行准确性的核心。

有效的客户沟通不是单向倾听,而是双向互动,需明确责任、频率与内容。企业应建立制度化沟通流程,主动反馈问题、预警交付风险,并在适当时机表达人文关怀以增强信任。MMOG/LE标准4.1.1.1要求将沟通机制文件化并嵌入日常运营。

“三长”供应商(长采购、生产、运输周期)显著影响企业MRP运行的准确性与稳定性。必须通过掌握其供应链细节、设置合理库存、定期评审系统参数等方式加以控制。只有确保MRP与客户需求同步,才能保障生产计划有效执行。

MMOG/LE标准3.4.1.1强调客户订单与内部生产需求必须自动整合进计划系统,并具备错误校验机制。自动化依赖EDI等系统集成,但实际运行中常因数据变更、工程更新或第三方物流导致异常。真正的“自动”不仅指流程无人干预,更要求系统具备稳定性、容错性和实时校验能力。

拉动式采购管理通过订单驱动替代传统库存补货,显著提升物料齐套保障能力。某企业试点A/B产品后,系统识别风险物料、前置策划应对措施,并实现供应链内外协同。该模式要求小批量采购、跨部门高效协作及高响应力供应商。

拉动系统(如看板)对供应链稳定性、设备可靠性及生产柔性要求极高,多数企业在产量波动、供应商变动或质量下滑时难以维持。即便试点成功,也常因缺乏持续支持而回归传统计划模式。精益理念虽留存,但完整看板体系难以为继。

精益拉动系统通过看板、min-max等机制,以后工序需求驱动前工序生产,减少浪费并提升响应速度。但成功实施需满足产能、质量与人员技能等前提条件。MMOG/LE标准3.3.2.1明确要求将拉动理念融入车间计划流程。

MMOG/LE标准3.3.1.6要求定期评审废品率、作业准备时间和生产批量等关键运行参数。这些参数高度动态,直接影响生产计划准确性与供应链效率。仅靠固定值或事后调整难以支撑精益运营,需建立常态化评审机制。真正落实该实践的企业,往往具备更强的供应链协同与响应能力。

生产计划系统与内外部系统(如财务、供应商、物流商)的同步,不仅是技术问题,更是供应链管理能力的体现。许多企业虽具备技术条件,却因管理流程不匹配而难以实现有效协同。成功的同步能提升库存准确性、排程效率和物流响应速度,是迈向精益供应链的关键一步。

尽管客户要求通过系统自动集成MPS参数以实现供应链协同,许多企业仍依赖Excel编制生产计划,导致ERP/MRP系统沦为数据记录工具。根本原因在于Excel操作灵活、习惯根深蒂固,而专业计划系统受限于参数逻辑,计划员缺乏驾驭能力与信任感。新工厂因无历史包袱更易成功转型,说明变革难点不在技术而在人与流程惯性。

产品进入淘汰阶段后,原有物流参数(如运送时间、提前期、库存水平、包装)可能不再适用,需系统性评审和调整以避免交付错误或库存浪费。关键在于根据淘汰进度动态优化参数,并与客户及供应商协同一致。并非所有淘汰零件都需要调整,应基于影响程度判断是否更新系统设置。

输入关键词开始搜索

在天睿观点、服务案例、新闻动态中查找