Pain Points

行业痛点

不同角色面临不同挑战

厂长/总经理

常见挑战

- 新工厂投产周期长,物流动线与产能不匹配导致爬坡缓慢

- 现有产线频繁调整,但物流系统缺乏柔性支撑,影响交付稳定性

- 仓储与生产区域割裂,整体OEE(设备综合效率)难以提升

物流负责人

常见挑战

- 电子物料SKU多、体积小、价值高,拣选与防错成本居高不下

- JIT/VMI模式下,入厂物流与产线节拍脱节,常出现停线待料

- 仓库空间利用率低,但扩租成本高,缺乏科学的ABC分类与存储策略

计划/供应链

常见挑战

- 需求波动大,安全库存设置不合理,导致呆滞或缺料并存

- 跨厂区调拨频繁,但缺乏统一的物流网络与库存可视机制

IT/数字化

常见挑战

- WMS/MES系统数据孤岛,无法实时驱动物流执行

- 自动化设备(如AGV、AS/RS)与业务流程未对齐,投资回报率低

为什么电子行业需要专业的物流咨询?

电子制造业具有产品生命周期短、BOM复杂、订单碎片化、交付窗口紧等特点。传统“堆人+扩仓”的粗放模式已难以为继。天睿咨询通过物理流+信息流+组织流三重诊断,帮助客户在不新增固定资产的前提下,实现物流效率15%~30%的提升。

我们如何为电子客户创造价值?

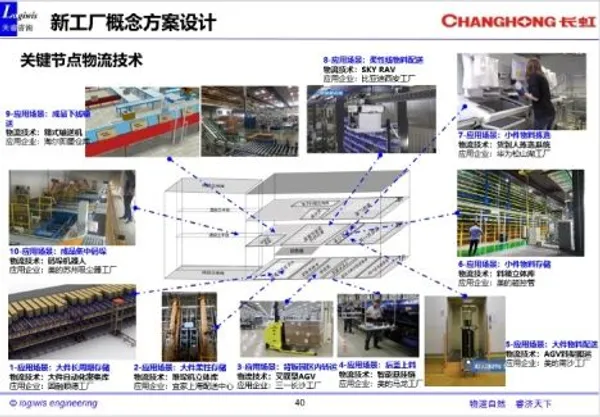

1. 新工厂物流先行规划

针对华勤制造等客户,我们在厂房设计阶段即介入,将SMT线、组装线、测试区与仓储区进行一体化布局,确保物料流最短、交叉最少。典型项目缩短新厂达产周期40%以上。

2. 现有工厂“微创式”改善

在上海斐讯项目中,我们未改动建筑结构,仅通过重组收货区、引入流动货架、优化配送频次,使仓库吞吐能力提升25%,同时减少30%搬运人力。

3. 高价值物料精益管理

为日立环球存储器设计专用的芯片级物料管理方案:采用防静电容器+批次追踪+双人复核机制,在零差错前提下,将拣选效率提升18%。

不是所有问题都适合“重做”

我们坚持“结构手术”而非“推倒重来”——90%的电子工厂问题源于流程错配与空间误用,而非硬件落后。天睿的方法论强调低成本、快见效、可复制,避免企业陷入过度自动化的陷阱。

典型服务模块

- 工厂物流动线仿真与瓶颈分析

- 仓储功能区划分与存储策略设计

- 线边超市(Supermarket)与SPS配送体系搭建

- 物流KPI体系与持续改善机制导入

Key Takeaways

核心要点

1

电子行业物流核心矛盾是‘高柔性需求’与‘刚性基础设施’之间的错配

2

80%的效率损失源于动线不合理与库存策略失效,而非设备落后

3

成功的物流优化必须同步考虑物理布局、作业标准与信息系统三要素

FAQ

常见问题

我们的工厂已经用了WMS和AGV,还需要物流咨询吗?

系统和设备只是工具,关键在于是否与业务流程对齐。我们曾发现某客户AGV空跑率达40%,根源是配送任务未按产线节拍触发。咨询重点是让技术真正服务于效率,而非堆砌硬件。

项目周期多长?会不会影响正常生产?

典型改善项目6-10周,新厂规划3-6个月。我们采用“分阶段实施+夜间作业”模式,确保零停产。上海斐讯项目即在不停产情况下完成全仓改造。

你们和其他物流咨询公司有什么不同?

天睿专注制造业供应链二十余年,团队由前制造企业物流高管组成,不做PPT方案,只交付可落地的物理改善。我们已走访5000+工厂,深知电子行业的‘真痛点’在哪里。

天睿物流咨询——用制造业基因,解制造业物流之困。