容易被管理忽略的设备- MMOG/LE解读之【148】

在制造与物流管理中,扫描仪、台秤等小型计量设备常因体积小、使用频繁而被忽视校准和维护,导致MMOG/LE审核失分。企业需建立明确的程序文件、指定责任人并实施定期核查,确保所有计量器具受控。这类设备虽不起眼,却直接影响物料数量控制的准确性与产品质量。

Expert Insights

MMOG/LE领域的专业见解与实践经验

在制造与物流管理中,扫描仪、台秤等小型计量设备常因体积小、使用频繁而被忽视校准和维护,导致MMOG/LE审核失分。企业需建立明确的程序文件、指定责任人并实施定期核查,确保所有计量器具受控。这类设备虽不起眼,却直接影响物料数量控制的准确性与产品质量。

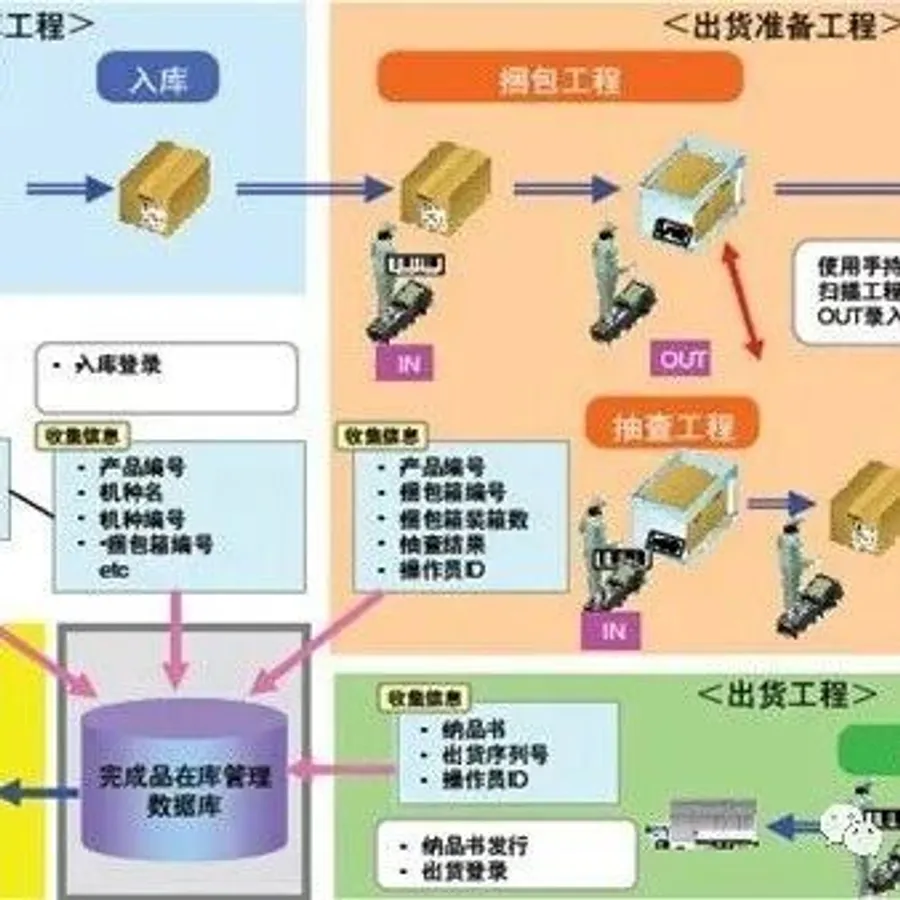

物料记录不仅是合规要求,更在质量事故、客户争议和成本核对中发挥关键作用。尤其对汽车安全件,需按客户要求保存15年并确保快速检索。真实案例表明,完善的归档系统能迅速锁定问题范围,提升响应效率。

盘点偏差不仅反映库存数据失真,更暴露物料管理流程中的系统性漏洞。企业应聚焦A类物料、高频偏差项和高风险场景,通过复盘、账实核对与行为规范识别根本原因。有效的纠正措施需结合流程优化、系统控制与跨部门协同,而非仅依赖事后调整。

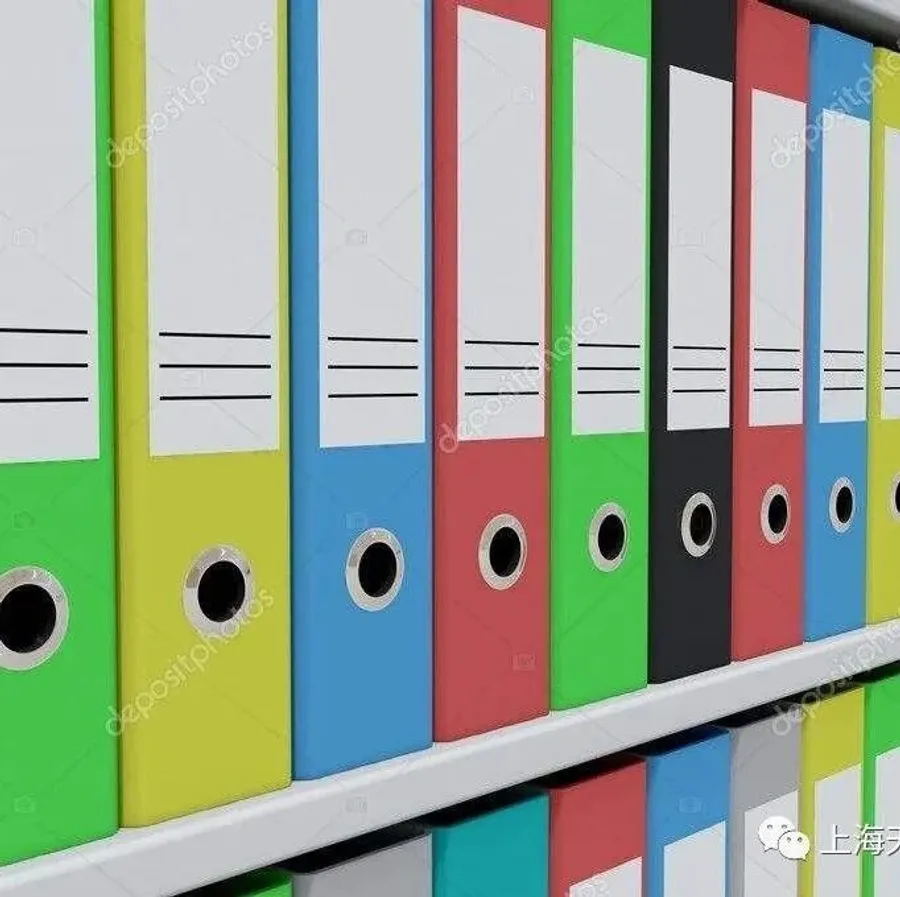

库存信息不应仅限于物料管理部门使用,而应向计划、销售、财务等所有相关方开放。不同部门对库存数据的需求维度各异,但共享统一、实时的库存视图能提升协同效率与决策准确性。通过系统集成(如WMS、ERP、看板等)实现信息互联,是制造企业精益运营的关键基础。

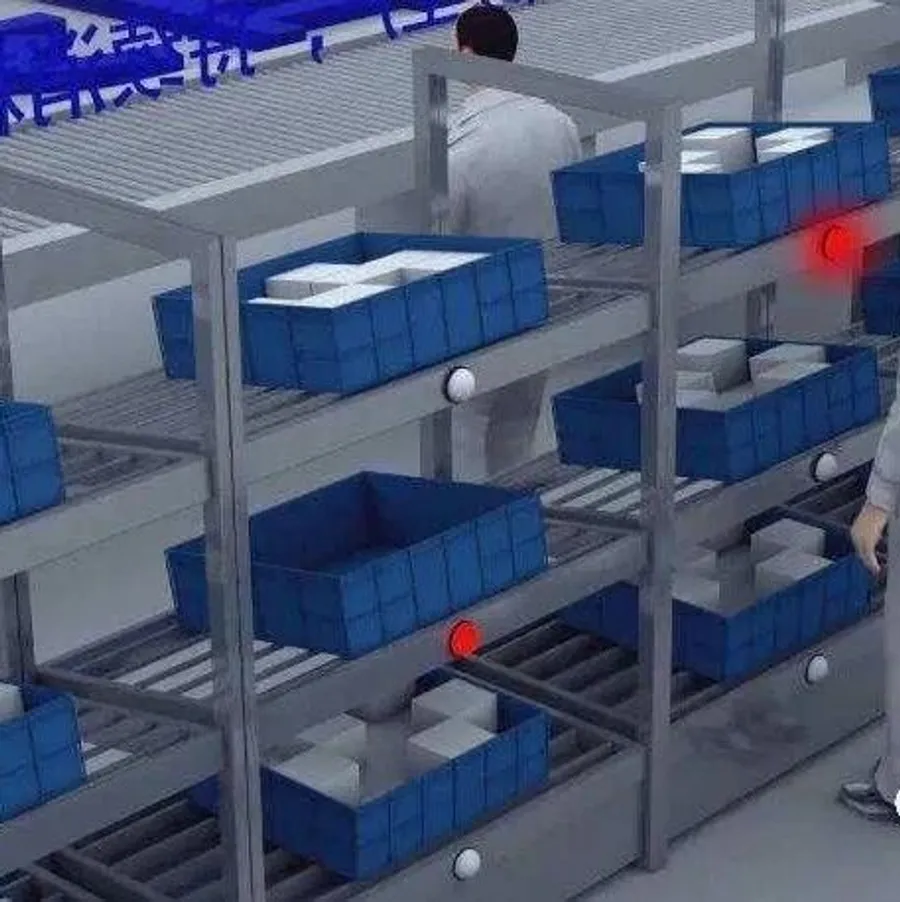

库存错误并非不可避免,通过条码识别、看板系统和可视化防错设计可显著提升库存准确率。MMOG/LE标准F2条款明确要求企业采用并定期评估防错技术。有效的防错需结合标准化作业、员工培训与日常审核,才能实现持续可靠的效果。

MMOG/LE标准要求企业建立确保物料清单(BOM)架构准确并及时维护的流程。BOM作为制造、计划、采购和成本核算的核心数据,其错误会直接导致生产异常与交付延迟。供应链部门不应仅是BOM使用者,更应主动参与构建、试产验证与日常维护,以保障数据一致性与业务连续性。

准确及时的库存余量是保障交付、避免停线的关键,涵盖成品、在制品、采购零件和报废品四大类。外库管理、非整包发货、系统数据延迟等是常见难点。电子化手段(如条码、RFID)与包装标准化是提升准确性的核心路径。

库存缓冲量必须动态调整,不能设定后长期不变。企业需建立持续评估机制,综合考虑需求波动、流程能力、仓储运输、客户要求及节假日等因素。仅靠初始设定无法应对供应链中的不确定性,定期复盘和灵活调整才是关键。

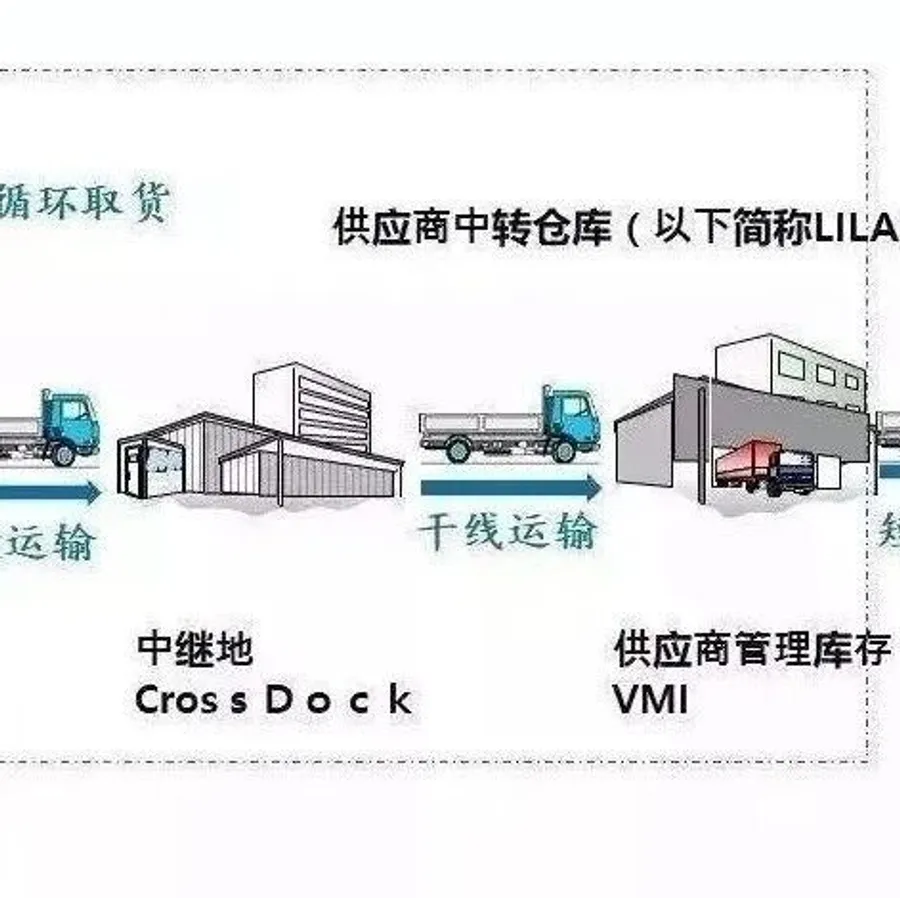

物料流动中的处理与运输浪费常被低估,尤其是短流程环节。单件流、单元式制造、循环取货和集中装运等精益方法能显著降低供应链成本。局部优化效果有限,需跨部门协同推进系统性改善。

WIP虽量少却直接影响生产连续性,需通过明确识别规则、实时跟踪路径和高频记录校验来保障数据准确性。企业应结合条码、RFID、专用区域等手段,实现WIP全生命周期管控。审核重点在于现场实物与ERP数据的一致性,异常处理机制是关键。

价值流分析是优化制造企业内部物料流动的有效工具,可系统识别并消除搬运、等待、包装等非增值浪费。通过简化物流路径、优化包装与台车设计、标准化操作、按工序布置仓库及强化信息流,企业能显著提升物流效率与库存周转率。MMOG/LE明确要求组织每年至少一次应用该方法改进物流流程。

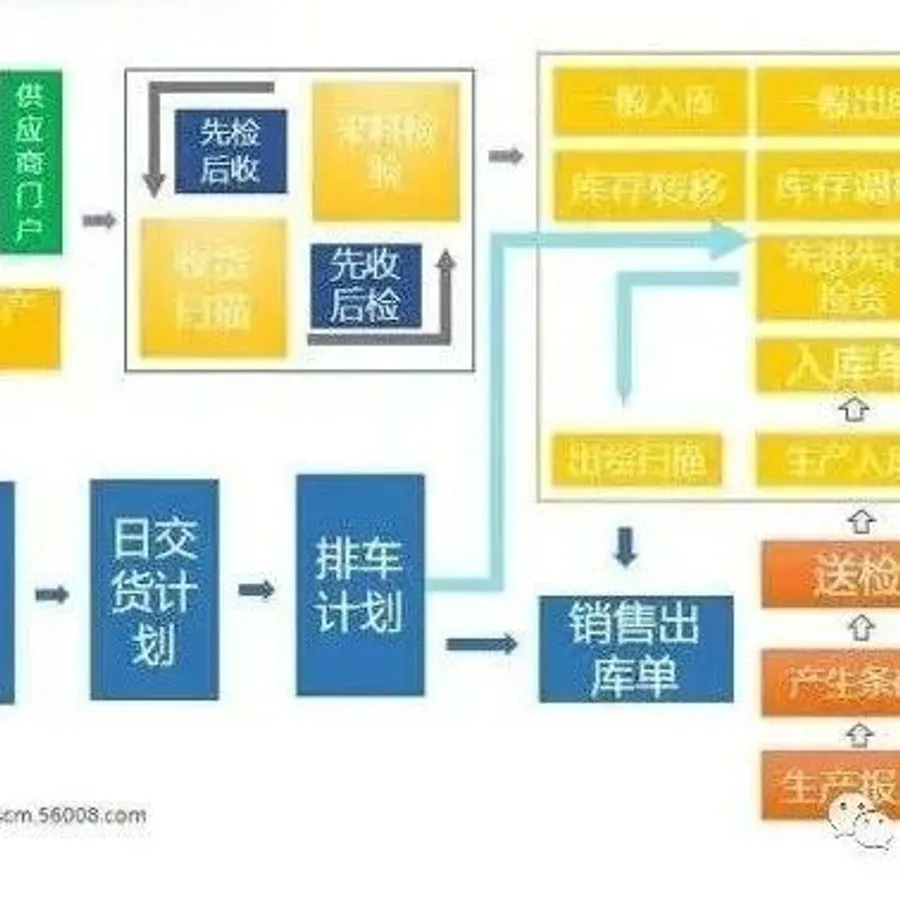

先进先出(FIFO)是实施拉动式物流系统的必要条件,能有效防止物料老化、减少质量风险并支持产品追溯。未执行FIFO易导致不合格品扩大化和库存失控。通过目视化管理、批次控制与WMS系统协同,可系统性实现FIFO。

MMOG/LE标准5.2.2.6要求淘汰、废弃、被拒及返工物料必须单独存放于明确指定区域,并做好标识,防止误用混用。不同类别的非正常物料需采用差异化管理策略:淘汰物料具临时性,废弃物料需封闭上锁并合规处置,被拒与返工物料则需快速处理闭环。审核员会重点检查这些区域的划分与可视化信息。

易损、有害或高失窃风险物料的仓储需结合法规要求与物料特性,配置专用建筑结构及多重安全设施。仅制定制度远远不够,关键在于严格执行出入库管理、货位规划、应急响应和防盗措施。实践中因执行松懈导致的物料损失案例频发,凸显操作落地的重要性。

MMOG/LE标准5.2.2.4强调受控库存环境对防止物料损坏和退化至关重要。不同行业(如电子、五金、化工)对温湿度、洁净度、通风等有差异化要求。依赖人工管理难以保障稳定性,需借助数字化监控系统实现精准控制。消防设施则是所有仓储场景的共性安全底线。

可视化管理通过颜色编码、可视化板和数字系统等手段,显著提升仓储作业效率与准确性。它能快速指引入库、出库、盘点等流程,减少人为错误,并支持先进先出等库存策略。审核员也会依据可视化系统现场验证物料摆放与库存数据的一致性。

MMOG/LE标准5.2.2.2要求企业通过程序文件和作业指导书对所有阶段、类型和位置的存货进行识别与控制。实际执行中需考虑地域差异、存货阶段流动性和类型复杂性,由本地物流管理者在总部标准培训基础上编制适用文件,并持续培训与评审。审核员会结合现场与远程手段验证执行一致性。

MMOG/LE标准5.2.2.1明确要求企业必须建立流程,确保所有贮存位置标识精确清晰。现实中大量工厂存在标识与实际不符的问题,轻则误导操作,重则引发质量或安全事故。标识的正确性是物流高效、安全运行的基础,而非装饰性摆设。

库存既是供应链核心KPI,也是财务关键指标,直接影响企业现金流。传统手工流程导致物料管理与财务系统数据不同步,影响决策准确性。通过ERP集成条码或RFID技术,可实现物流与财务数据实时同步,提升库存资金管控效率。

在供应链各环节中,不合格品、可疑品及过期物料若未被清晰标识,极易导致混用和质量事故。尽管多数企业有红黄绿标签制度,但执行常流于形式,尤其在生产与逆向物流环节问题突出。MMOG/LE 5.1.1.3明确要求建立有效识别流程,审核时此条款常成难点。

MMOG/LE要求企业必须建立规范且便捷的标签应用流程,确保零件和包装在供应链各环节可追溯。标签类型需根据产品特性选择,并配套《作业指导书》和员工培训。自动化贴标或人工操作均需保证标签的唯一性、连续性与可追溯性。

MMOG/LE标准5.1.1.1要求企业建立从收货到发货的全流程物料标识管理机制,以降低误用、延误和生产中断风险。正确的产品标识不仅是合规要求(如《产品质量法》),更是保障品牌声誉与产品质量的关键手段。标识形式多样,包括标签、条码、RFID、颜色、区域等,需结合企业实际系统化应用。

MMOG/LE模块四强调以结构化方式管理客户接口,确保信息准确、响应及时、流程规范。有效执行需明确联络人职责、强化预测精度、推动系统自动对接,并将包装视为物流起点。这些实践能显著降低交付风险,提升客户满意度。

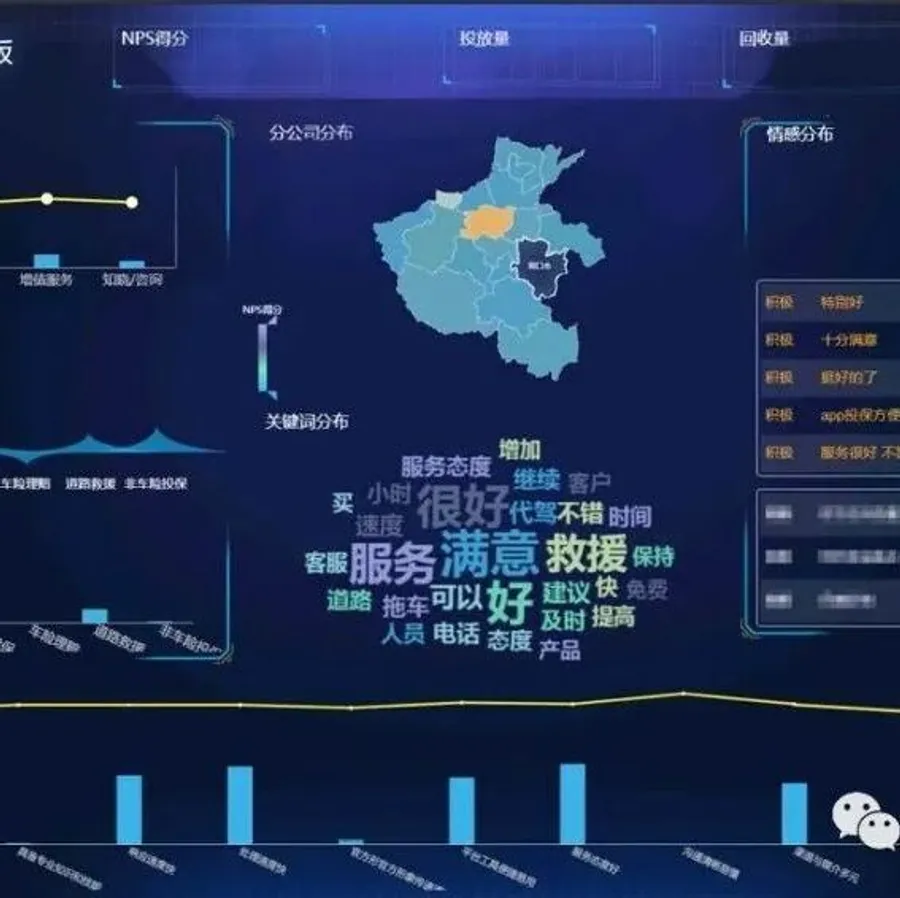

MMOG/LE标准4.5.1.3要求企业将客户满意度结果以可视化方式向内部公示,并组织员工检讨改进,而非走过场。图表化展示能让一线员工快速理解客户反馈,推动全员参与服务提升。尤其供应链等关键部门,需主动沟通客户、落实改善措施,真正将满意度管理融入企业文化。

输入关键词开始搜索

在天睿观点、服务案例、新闻动态中查找