会议篇 | 听专家分享智能工厂物流规划与建设

2019年5月,由中国机械工程学会主办、上海天睿物流咨询有限公司承办的智能工厂物流研讨会于广州召开,120余位行业专家共议物流规划方法论与实践。邱伏生等专家强调,智能工厂物流需以系统化、分步实施和数据驱动为核心,避免常见误区。会议同步发布《中国战略性新兴产业研究与发展——智能供应链》一书,强化理论支撑。

Expert Insights

工厂规划领域的专业见解与实践经验

2019年5月,由中国机械工程学会主办、上海天睿物流咨询有限公司承办的智能工厂物流研讨会于广州召开,120余位行业专家共议物流规划方法论与实践。邱伏生等专家强调,智能工厂物流需以系统化、分步实施和数据驱动为核心,避免常见误区。会议同步发布《中国战略性新兴产业研究与发展——智能供应链》一书,强化理论支撑。

2019年5月,40余位企业代表在CNSEA组织下参访佛山一汽大众与一汽物流,实地考察其智能制造与智能物流体系。一汽大众展示了CKD与国产化零件协同管理、本地配套园区布局及智慧物流蓝图;一汽物流则演示了从入库、转包到配送的全流程标准化作业。此次参访为制造企业提供了可借鉴的智能物流实施路径,尤其适用于汽车及离散制造行业。

2019年5月29-30日广州智能工厂物流研讨会分两天进行:首日在佛山一汽物流实地参观,次日在广州琶洲展馆举行正式会议。参会者需注意签到时间、着装规范、天气及交通安排。组委会提供两日午餐,并建议携带雨具应对中到暴雨。

2019年5月29-30日,由中国机械工程学会主办、上海天睿物流咨询有限公司承办的智能工厂物流研讨会将在广州举行,内容涵盖智能物流规划、工厂布局优化及信息化平台建设,并安排参观一汽-大众佛山智能工厂。同期发布国内首部《智能供应链》专业书籍,参会者可获作者签名赠书。

2019年5月在北京举办的智能供应链研讨会结合了行业研讨、圆桌论坛与宝沃智能工厂实地参观,后者是工信部认证的中德智能制造合作试点示范项目。宝沃工厂通过柔性产线、TWD物料拉动、LES系统与大数据整合,实现了敏捷透明的供应链和智慧物流体系。其经验为制造业智能升级提供了可借鉴的实践样本。

2019年5月北京举办的智能供应链研讨会融合了行业研讨与宝沃智能工厂实地参访,聚焦工信部中德智能制造合作示范项目。宝沃通过柔性产线、TWD拉动模式、LES系统与大数据整合,实现了高效率、透明化、低成本的供应链体系。其经验对制造企业推进《中国制造2025》具有重要参考价值。

宝沃北京工厂作为工信部认定的中德智能制造合作试点示范项目,通过柔性产线、TWD物料拉动、LES系统集成和循环取货机制,构建了高效透明的智能供应链体系。其智慧物流与信息系统协同模式,为国内制造企业提供了可落地的数字化转型参考。

在订单驱动和大规模定制背景下,仅靠传统生产订单已难以支撑精细化运营。生产工单通过与销售订单联动、细化作业指令,成为实现物流节拍化、计划刚性化和质量可追溯的基础。推广工单管理并非适用于所有场景,但在多品种、小批量、高交付要求的制造环境中尤为关键。

物流建筑设计需严格区分作业型与存储型功能标准,并综合考虑选址、总图布局、交通组织与建筑形式。只有掌握六大核心要点,才能实现高效、合规、可扩展的物流设施规划。这些原则是制造业与电商物流基础设施建设的基础保障。

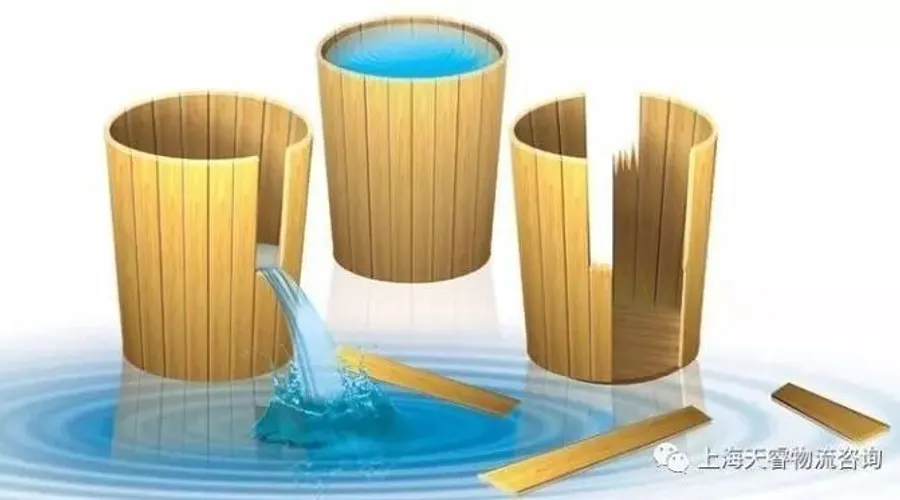

物流装备企业若仅聚焦设备销售而忽视制造端的系统性物流需求,极易导致项目失败。成功的关键在于理解物料流动本质、匹配生产节拍,并从功能提供者转型为系统解决方案伙伴。制造业智能物流不是单点技术堆砌,而是生态协同的结果。

自动化立体库虽为高密度仓储标配,但甲方常因缺乏建筑专业知识导致设计偏差。24米并非绝对限高,单层结构可突破消防限制;地坪沉降需控制在1/1000以内,料箱库要求更高;载荷需区分平均载荷与柱点载荷,精准计算以匹配设备需求。

工艺工程师若缺乏基础建筑知识,易导致规划与建筑脱节,造成反复返工。掌握常见建筑结构类型(如钢结构、框架结构)及其适用场景,有助于在早期布局中提出合理建筑参数。柱网选择需结合工艺流线、净空需求与未来迭代可能性综合判断,并非越大越好。

评估工厂大物流能力的关键在于准确测算物流量。作者提出将车流量实测法与物资体积测算法结合使用,可显著提升数据可信度。该方法适用于新工厂规划和老厂扩能改造,为后续物流设施布局提供坚实依据。

北京同仁堂作为343年历史的老字号,通过建设22.7米高自动化立体库、引入IRB 360机器人分拣线及数字化采购系统,成功实现供应链智能化转型。2018年智能工厂会议组织实地参访其大兴基地,展示了传统药企在智能制造时代的创新实践。

2018年5月9-10日在北京举办的国家级会议聚焦智能工厂的供应链升级,结合专家研讨与实地参观,为制造企业提供可落地的转型路径。会议由上海天睿物流咨询有限公司承办,同期联动国际智能制造大会与工业自动化展,强化产、学、研、用协同。

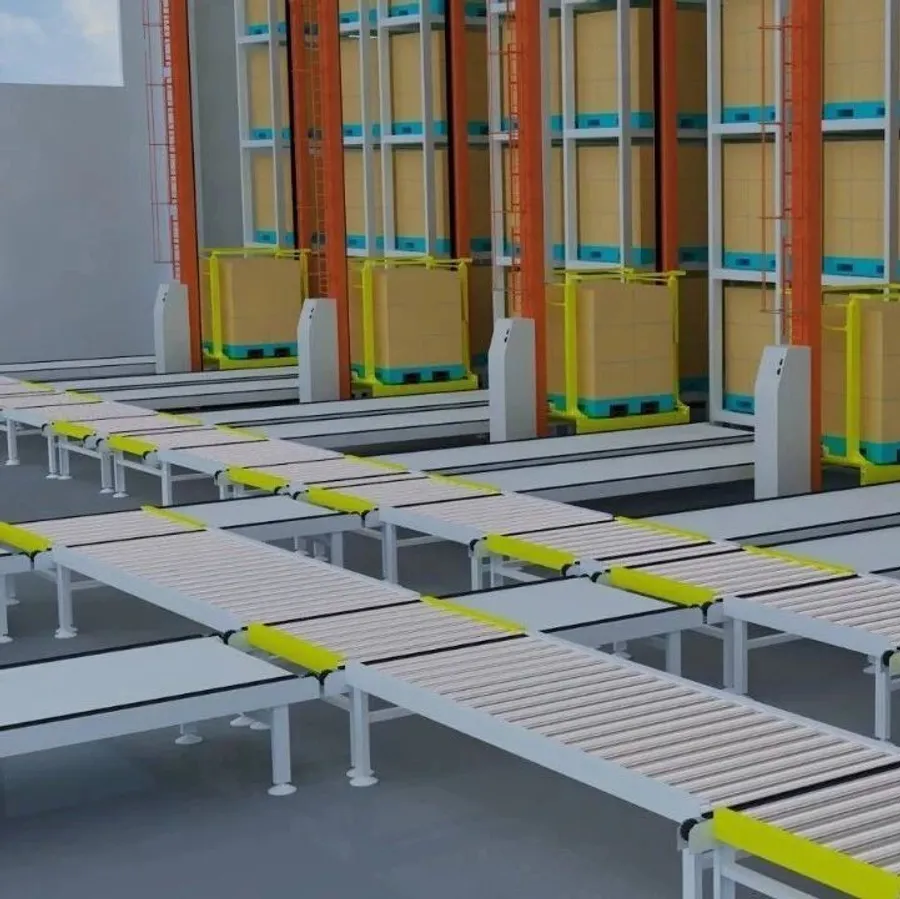

自动化物流系统不是“买了就能用”,其高效运行依赖于四大物流基础:标准化包装与PFEP管理、精益化的检验与配送流程、成熟的WMS/MES系统支撑,以及稳定的计划与到货协同。缺乏这些基础,自动化反而会放大运营问题。

自动化立体库的价值不仅体现在节省人力和空间,更在于提升库存准确性、保障生产连续性、降低安全事故、改善物料品质并强化企业形象。这些间接优势虽难量化,却对制造企业的长期竞争力至关重要。

激光笔、口哨、对讲机虽是物流现场常见工具,但其高频使用恰恰暴露了系统规划缺失、标准不落地等问题。真正有效的现场管理依赖于前瞻性工厂布局、端到端流程标准化和可目视化执行的作业标准。这些方法论比“救火式”工具更能带来可持续效率提升。

生产厂房防火分区设计必须依据《建筑设计防火规范》GB 50016-2014,按甲至戊类火灾危险性确定最大允许面积。多数制造企业的组装与仓储区属丙2类(可燃固体),金工车间多为丁类(难燃物)。当同一防火分区内含多种危险性时,应按最高等级判定,但少量易燃物可酌情调整。

IE中的5个时间概念——TT、CT、PT、MCT/OCT/MAT和C/O——各有明确定义与应用场景,混淆使用会导致产线设计失误或效率误判。节拍时间由客户需求决定,而非设备能力;各工位CT必须≤TT才能保障节拍;切换时间直接影响混流生产的批量决策。

某制造企业仓库存在卸货原始、包装混乱、5S失控三大核心问题,导致物流与制造成本上升。专家建议从供方包装标准化、物料单元化、区域重规划及计划看板四方面系统整改。该方案适用于多数中小制造企业,但需结合自身产能与供应链节奏细化实施。

物流不仅是物料搬运过程,更是产品品质保障的关键环节。若物流管理松懈,极易成为制造链条中的“短板”,拉低整体产品质量。通过规范人员操作、优化工装设备、严格物料分区、执行标准流程及控制环境因素,可有效提升物流环节的品质保障能力。

德国这家工业4.0标杆工厂并未一味追求全自动化,而是根据各环节需求混合使用8种搬运技术,包括背伏式AGV、人工牵引车、悬挂链EMS系统,甚至自行车和滑板车作为应急手段。其核心在于系统性规划与场景适配,而非盲目智能化。

企业评估物流系统投资回报时,常陷入唯财务数据论的误区。作者通过三个典型案例说明:即使ROI为负、或未达2.5年标准,战略协同、生产适配性和未来扩展性等间接收益同样关键。单纯依赖静态ROI模型可能错失长期竞争力。

输入关键词开始搜索

在天睿观点、服务案例、新闻动态中查找