术语-9 | tangible loss/ intangible loss的界定与变化

在供应链管理中,有形损耗与无形损耗的核心区别已从“是否可见”转变为“是否能迅速有效地以货币形式量化”。随着数字化和可视化能力提升,许多传统意义上的无形损耗(如延误成本)如今可被精确核算,归入有形损耗。真正的无形损耗指难以货币化但影响深远的因素,如客户满意度下降、品牌声誉受损等。

Expert Insights

供应链管理领域的专业见解与实践经验

在供应链管理中,有形损耗与无形损耗的核心区别已从“是否可见”转变为“是否能迅速有效地以货币形式量化”。随着数字化和可视化能力提升,许多传统意义上的无形损耗(如延误成本)如今可被精确核算,归入有形损耗。真正的无形损耗指难以货币化但影响深远的因素,如客户满意度下降、品牌声誉受损等。

Customer-to-Manufacturer(C2M)通过将消费者需求直接对接制造商,实现高度个性化与柔性生产,正在颠覆传统制造逻辑。其成功依赖于供应链敏捷性、数据驱动的订单响应和小批量快反能力。耐克、尚品宅配、犀牛智造等案例展示了C2M在不同行业的落地路径。

在全球地缘政治和经济不确定性加剧的背景下,供应链安全已从效率优先转向安全与韧性并重。各国正通过建立供应链研究与创新中心、推动数字化智能化转型、强化国家供应链战略等路径,构建自主可控、高效协同的全球供应链体系。中国需依托“双循环”和“一带一路”,加快打造具有国际竞争力的供应链强国。

延迟分化(postponement)通过将产品差异化推迟至需求明确后再执行,有效减少库存过剩并提升供需匹配效率。全球本土化(glocalization)则是在全球化基础上叠加本地适配,满足区域市场法规与文化偏好。两者结合可显著增强企业在多变市场中的敏捷性与竞争力。

本文系统对比了美国、日本、欧盟与中国在全球供应链资源安全管控平台建设上的战略差异与共性。各国正将供应链安全从企业层面提升至国家战略高度,强调弹性、透明化与数智化整合。未来竞争核心在于资源整合、规划与替代能力,而非仅效率优先。

在经济增速放缓、市场进入存量竞争阶段的背景下,流通加工正从传统分拣包装向高附加值的供应链服务延伸。生产企业通过外包非核心环节,聚焦自身优势;物流企业则借此转型为供应链服务商,构建新的核心竞争力。但库存管理、质量控制和成本核算成为关键挑战,需系统性能力建设才能成功转型。

自2015年以来,中国通过一系列政策法规和战略部署,系统推进供应链资源安全管控体系建设。文章梳理了从《国家安全法》到“十四五”规划中关于产业链供应链安全的演进路径,并指出当前中国正以制度型开放、技术创新与国际合作为抓手,提升供应链韧性与自主可控能力。尽管面临外部冲击与内部短板,中国在全球供应链中的核心地位依然稳固。

“虚拟物流”和“虚拟库存”并非标准供应链术语,而是数字化背景下对特定操作模式的通俗表达。虚拟库存常用于电商超卖、服务类产品管理等场景,本质仍是供需缓冲;虚拟物流则指通过数字平台实现运输、监控与协同的高效物流运作。二者都依赖真实数据与流程,并非模拟或虚构。

美国、日本和欧盟已建立系统化的供应链资源安全管控体系,通过设立专职机构、制定国家战略与专项法案、推动跨部门协作及国际合作,提升关键产业供应链的韧性与自主可控能力。这些举措聚焦半导体、医疗、关键矿物等战略领域,强调多元化供应、数字化监控与基础设施强化。中国企业在参与全球供应链时,需关注各国政策动向并增强自身抗风险能力。

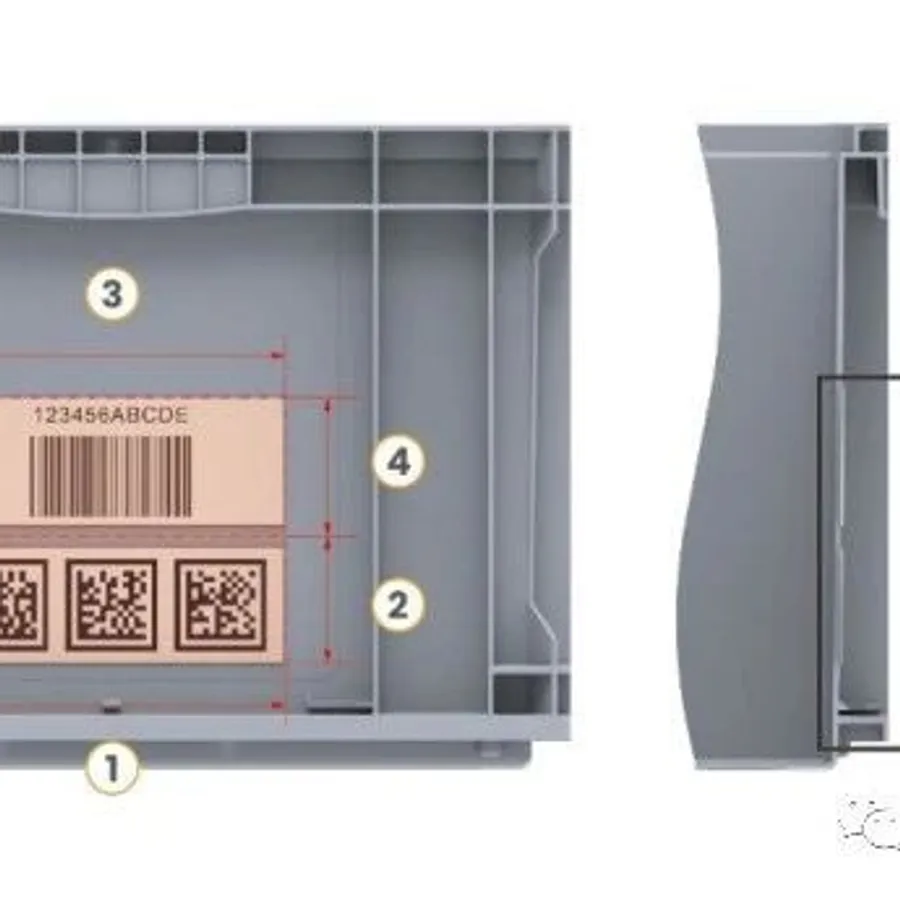

Barcode(条形码)适用于信息量小、读取速度快的场景,如零售POS系统;QR code(二维码)则适合需存储大量数据或实现全链路追踪的数字化场景。两者各有优势,应根据实际需求选择。同时,专业表达中应注意术语准确性,如“Barcode”为一个词而非“Bar code”。

价值导向的物流设备采购应超越价格竞争,聚焦系统整体效益与长期合作。不同采购主体(甲方、集成商、供应商、咨询方)需明确各自关注重点,协同推动项目成功。交付能力、技术适配性与持续服务能力是评估供应商的核心维度。

Customer-to-Manufacturer(C2M)通过将消费者需求直接对接制造商,实现高度个性化与柔性生产,正在颠覆传统制造逻辑。其成功依赖于供应链敏捷性、数据驱动的订单响应和小批量快反能力。耐克、尚品宅配、犀牛智造等案例展示了C2M在不同行业的落地路径。

本文首次系统解析了“供应链资源”与“供应链资源安全管理体系”的内涵,指出国家层面的供应链安全已超越企业运营范畴,成为战略竞争核心。全球供应链资源不仅包括产品、数据、技术等企业级要素,还涵盖基础设施、政策、军事保障等国家级资源。构建安全管控体系需兼顾交付有效性、合规性及对地缘政治、灾害等外部冲击的韧性。

Customer-to-Manufacturer(C2M)通过将消费者需求直接对接制造商,实现高度个性化与柔性生产,正在颠覆传统制造逻辑。其成功依赖于供应链敏捷性、数据驱动的订单响应和小批量快反能力。耐克、尚品宅配、犀牛智造等案例展示了C2M在不同行业的落地路径。

ITO(库存周转率)是基于历史销售成本衡量库存流动效率的“后视”指标,而DOS(库存供应天数)是基于未来需求预测评估库存支撑能力的“前视”指标。两者考核方向和应用场景不同,不能简单通过365/ITO=DOS互换。误用常源于混淆库存范围、时间视角或预测与实际数据。

Concept-to-market(从概念到市场)是将创意高效转化为成功商品的关键流程,核心在于跨职能与供应链协同。金龙鱼“1:1:1”调和油、维多利亚的秘密“反重力文胸”及Jellycat陪伴型玩具,均通过精准捕捉未被满足的用户需求实现市场突破。在产品同质化严重的存量时代,真正的空白不在产品本身,而在用户尚未被识别或满足的需求。

Concept-to-market(CTM)是从创意到产品上市的完整流程,核心在于跨职能与供应链协同。金龙鱼“1:1:1”调和油、维多利亚的秘密“反重力文胸”和Jellycat陪伴型玩具,都是精准捕捉用户需求空白的成功范例。在存量竞争时代,产品可能饱和,但用户未被满足的需求始终存在。

Consignment(寄售)与VMI(供应商管理库存)在货权、管理权和货损责任三方面存在本质差异。寄售模式下,货权归供应商,但管理权和货损责任通常由客户承担;而VMI中,供应商不仅拥有货权,也掌握库存管理权,货损责任主要由其与第三方物流协商解决。无论采用哪种模式,合同中对这三项关键要素的明确约定是合作成功的基础。

VMI(供应商管理库存)并非简单地将库存责任转移给供应商,而是一项依赖信息流、物流与资金流协同重构的系统工程。实践中常见三大误用:信息系统薄弱时强行上马、不加筛选拉供应商入局、使用非专业第三方仓。成功实施需明确库存归属、交割节点与结算规则,并非所有企业都适合推行VMI。

Consignment(寄售)与VMI(供应商管理库存)在货权、管理权和货损责任三方面存在本质差异。寄售模式下,货权归供应商,但管理权和货损责任通常由客户承担;而VMI中,供应商不仅拥有货权,还通过与3PL签约掌握库存管理权,货损责任也主要在其与物流方之间解决。无论采用哪种模式,合同中明确这三项权责是合作成功的关键。

VMI(供应商管理库存)虽能降低库存、提升交付效率,但常因信息系统薄弱、供应商筛选不当或第三方物流不专业而失败。关键在于明确库存归属、交割节点与结算规则,并非所有场景都适合推行VMI。

2024年调研显示,多数制造企业营收与交付绩效保持稳定,但库存周转压力加剧。中等规模企业面临更大经营挑战,而高效交付与营收增长呈强正相关。供应链数字化与韧性建设成为未来关键方向。

Backlog指所有未完成的订单,是过程性指标;Back Order特指因缺货等原因无法交付的订单,是结果性指标。混淆二者会导致需求预测偏差,影响供应链绩效。正确区分并标记Back Order对提升预测准确率至关重要。

VMI(供应商管理库存)虽能降低库存、提升交付效率,但常因信息系统薄弱、供应商筛选不当或第三方物流不专业而失败。关键在于明确库存归属、交割节点与结算规则,并非所有场景都适合推行VMI。

输入关键词开始搜索

在天睿观点、服务案例、新闻动态中查找