关于如何降低智能物流系统投入成本的探讨

降低智能物流系统成本不能仅看设备价格,而需从产品、工艺、布局等多维度系统规划。通过细胞化布局、打造连续流、分步实施等策略,可在保障效能的同时显著控制投入。企业应基于自身发展阶段判断智能物流建设的必要性与节奏,避免盲目投资。

Expert Insights

工厂规划领域的专业见解与实践经验

降低智能物流系统成本不能仅看设备价格,而需从产品、工艺、布局等多维度系统规划。通过细胞化布局、打造连续流、分步实施等策略,可在保障效能的同时显著控制投入。企业应基于自身发展阶段判断智能物流建设的必要性与节奏,避免盲目投资。

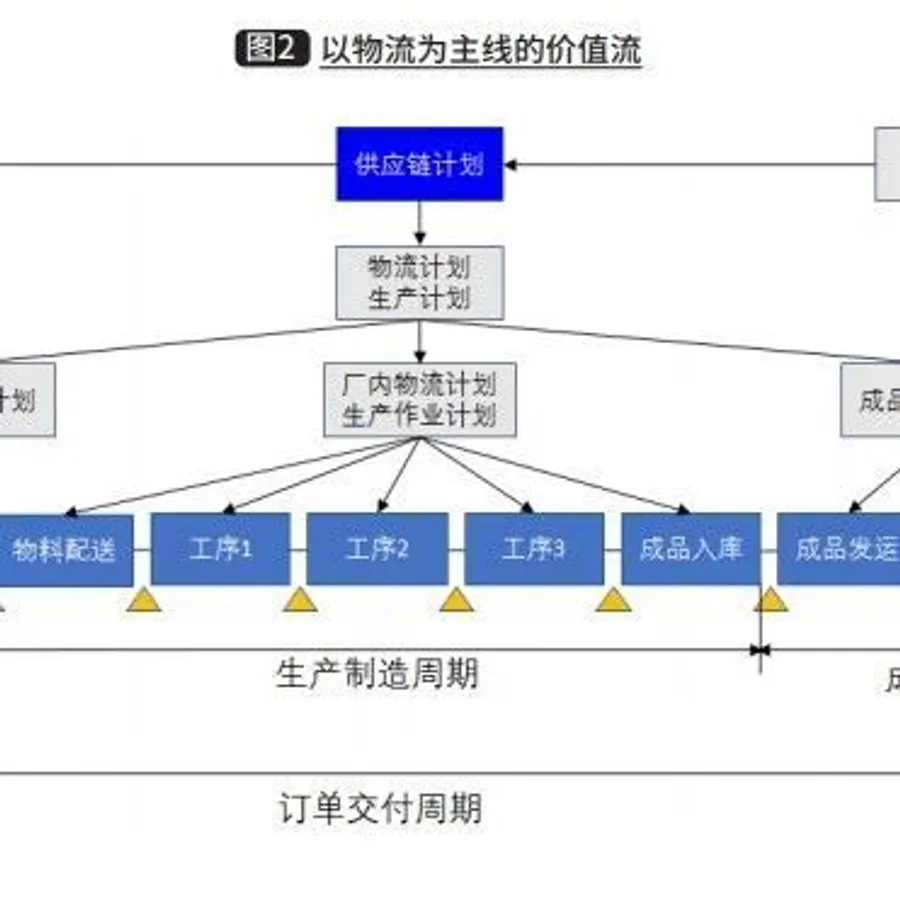

以物流为主线规划智能工厂,能系统性解决效率低下、库存冗余与柔性不足等问题。仅关注生产设备而忽视物流流动逻辑,将导致智能工厂运营失效。真正的智能工厂需从价值链视角统筹物流、生产与信息流,实现端到端协同。

制造企业需建立分级分类的应急物流管理体系,覆盖事前预案、事中响应与事后复盘。关键在于明确组织职责、制定可落地的应急预案并定期演练。缺乏系统化应急机制将显著放大生产中断风险。

制造企业物流运营管理流程必须基于自身管理逻辑、文化与能力定制设计,不可照搬模板。流程应分链、段、块、线、点五级构建,并经历导入、成长、成熟、衰退的生命周期管理。过度细化或粗放的流程均易失效,需在可操作性与管理精度间取得平衡。

制造工厂物流组织正从边缘职能转向智能工厂的核心协同中枢。未来趋势包括端到端职能整合、打造工厂运作协同中心、纳入供应链统一管理,以及建设物流数据与智慧控制塔。忽视物流组织升级将制约智能制造落地与交付效率。

智能工厂应坚持“物流先行,智造在后”的原则,以物流拉通为切入点实现价值链优化。通过系统规划、计划协同、库存标准设定和自动化连续流建设,可在有限资源下显著提升交付能力、运营效率并降低成本。盲目追求自动化或忽视物流战略定位,往往导致投入产出失衡。

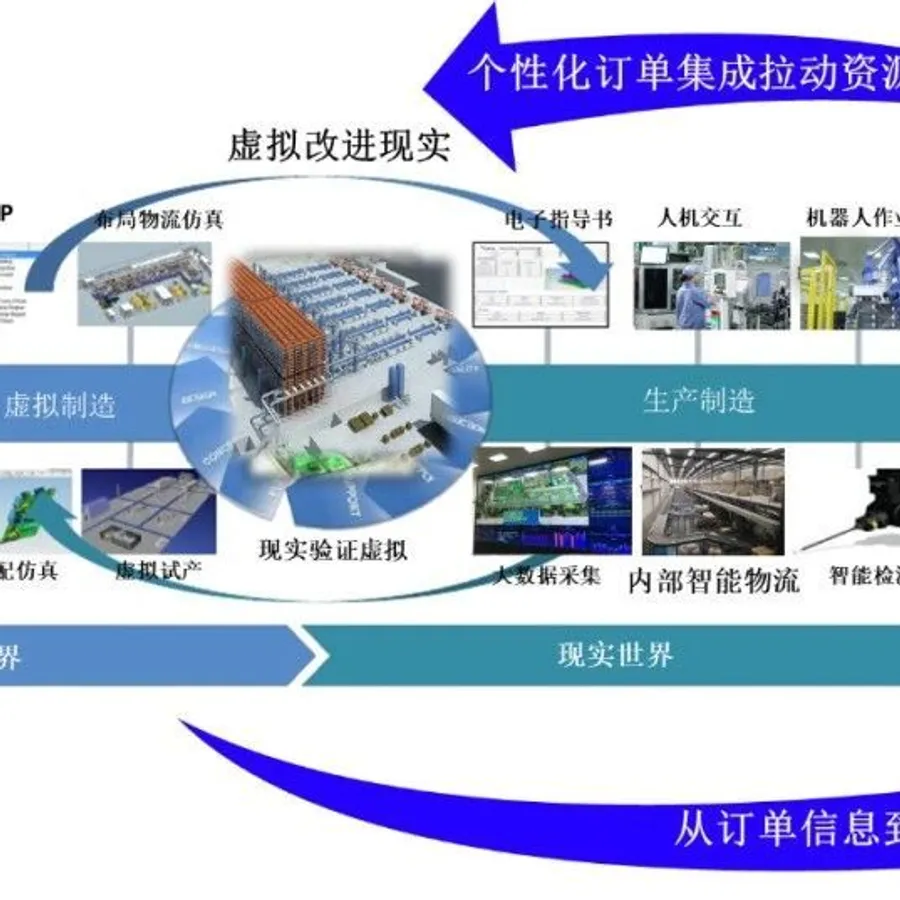

智能工厂规划应以物流为主线,从工位作业和物料流动出发,打通采购、生产到发运的全链路。传统以制造为中心的模式需转向以交付为中心,强调齐套、计划与数据协同。仅靠局部自动化无法解决系统性问题,必须实现“三个一体化”:规划、建设与运营一体化。

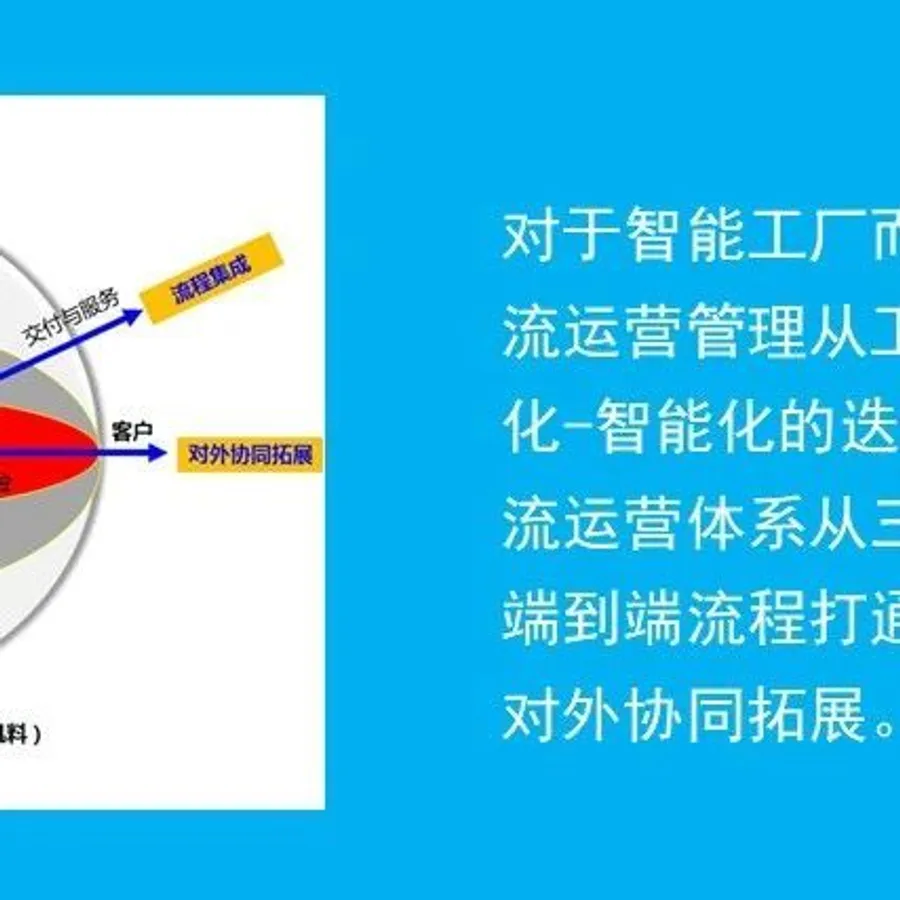

智能工厂物流运营需从端到端流程打通、内部系统集成与对外协同拓展三方面同步提升。仅靠自动化设备或单一系统无法实现真正智能化,必须构建以物流为主线的一体化运营体系。该框架适用于追求柔性生产与高效交付的离散制造企业,但对流程型制造需做适配调整。

智能工厂不能仅聚焦生产设备自动化,必须以物流为主线统筹规划。邱伏生指出,物流决定交付能力、库存周转与资产可视化,需从工位出发重构人、机、料、法、环、测六大要素。脱离物流协同的智能制造易陷入“断点自动化”陷阱。

智能工厂物流可划分为初级(数字化)、中级(数字化+网络化)和高级(数字化+网络化+智能化)三个层级。其核心能力包括状态感知、实时数据分析、自主决策与调适、精准执行及自主学习。物流智能化必须与工厂整体智能制造范式同步演进,且人的判断与逻辑仍是系统核心。

智能工厂物流运营不应盲目追求“智能化”,而应以提升整体供应链效率和有效交付为核心。关键在于打破部门壁垒,实现物流职能、流程与信息的系统性整合,并根据物料特性与生产模式匹配差异化物流策略。真正的智能体现在对95%非增值时间的持续压缩和端到端协同能力的构建。

智能工厂的成功不在于自动化设备堆砌,而在于以物流为核心的运营管理。企业需具备供应链与流动思维,避免重硬件轻管理的误区。物流应贯穿采购、生产到交付全过程,成为工厂运营的价值主线。

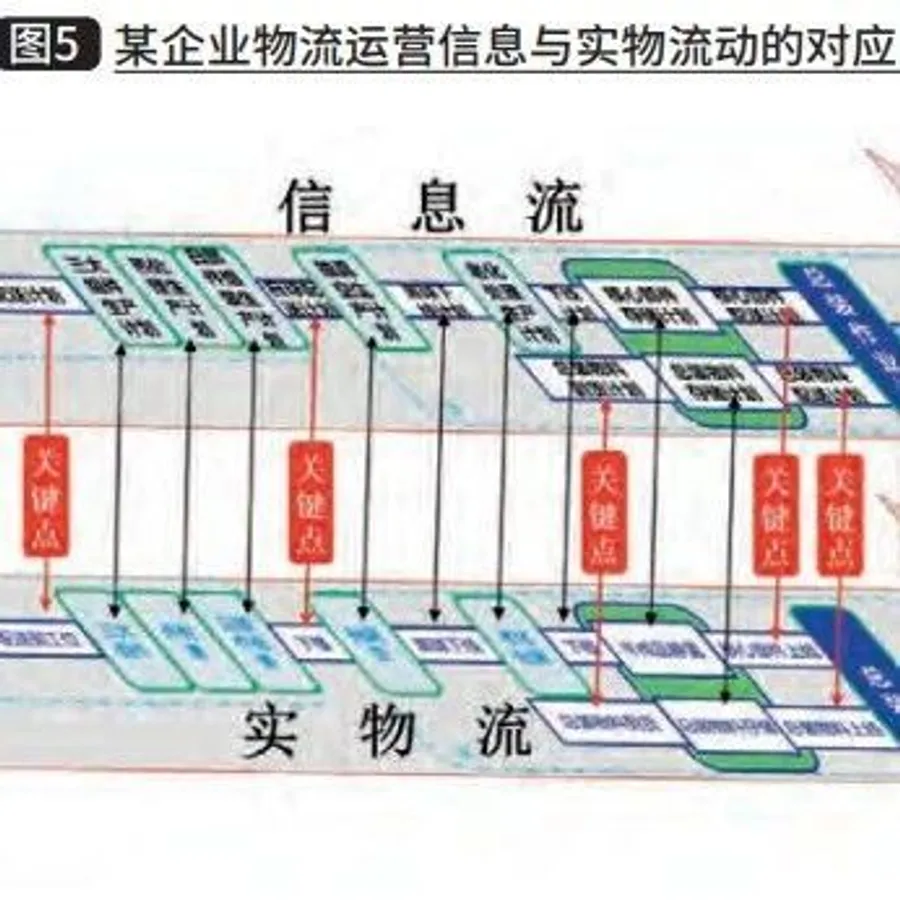

制造企业正从“以生产为中心”转向“以交付为中心”,物流成为全价值链的核心。当前物流数字化仍处起步阶段,普遍存在战略不清、产线与物流脱节、固化现状等误区。成功转型需以终为始,系统规划物流策略与数字化架构,而非简单上软件或采集数据。

智能工厂物流自调适能力依赖于标准化流程、实时监控与应急机制的协同。数字化不是目的,而是支撑运营质量与快速响应的手段。当前多数供应链仍处于半智能化阶段,强化基础运营管理比盲目追求技术更重要。

智能工厂的核心在于以物流为主线拉通全价值链,实现“制造工厂物流中心化”。物流不仅是支撑生产的服务环节,更是贯穿订单交付全过程的主导力量。有效的智能工厂物流体系需覆盖采购、厂内、成品与回收四大模块,并通过数据与技术实现端到端协同。

《智能工厂物流构建》已成为制造企业物流转型的重要参考工具书。上汽乘用车临港工厂邀请该书创作团队开展现场研讨,聚焦价值链、计划协同、库存策略与智能工厂建设四大维度。双方通过实地参观与15个具体议题的深度对话,验证了书中方法论在一线场景的适用性。此类产研结合的交流模式,正推动中国制造业物流体系向系统化、智能化演进。

智能工厂的成功离不开以物流为核心的系统性规划。文章强调应建立“大交付、大物流、小生产”的理念,推动物流装备业与制造业深度融合,并提升面向制造场景的物流集成能力。单纯堆砌自动化设备无法解决根本问题,必须从价值链和流动逻辑出发进行整体设计。

传统工厂物流智能化转型必须建立在系统诊断基础上,优先夯实管理基础而非盲目上马自动化。转型应以计划协同和端到端物流整合为核心,选择与企业实际匹配的切入点,逐步推进数字化与智能化。忽视基础建设而直接追求高阶技术往往导致投入低效甚至失败。

智能工厂物流运营直接决定企业现金流、交付能力和成本效率,需以战略高度重新定位。物流组织应随精益化、数字化到智能化阶段动态演进,而非简单叠加技术。有效的物流管理必须聚焦战略绩效指标,如库存周转率、订单准交率等,而非仅关注操作细节。

智能工厂物流规划落地失败常源于项目管理缺位、建筑设计未考虑物流需求、设备与业务场景不匹配等问题。成功实施需贯穿基建、设备、软件、联调到运营的全周期协同管理。仅靠先进设备无法实现系统效能,必须以业务逻辑为驱动、专业团队为支撑。

智能工厂物流信息平台需以业务场景和交付价值为导向,通过纵向、横向及端到端集成打通全链路数据。构建应遵循顶层设计、场景优先、推拉结合等八大原则,并分阶段迭代实施。平台不仅是技术堆砌,更是支撑智能供应链落地的核心基础设施。

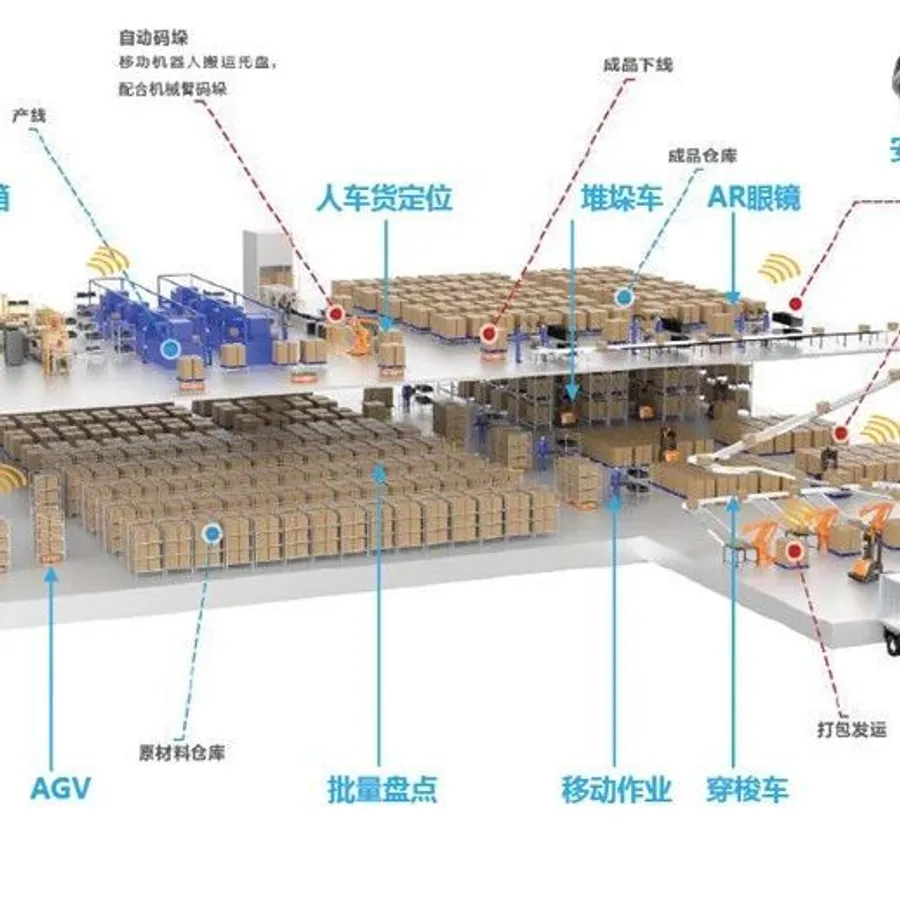

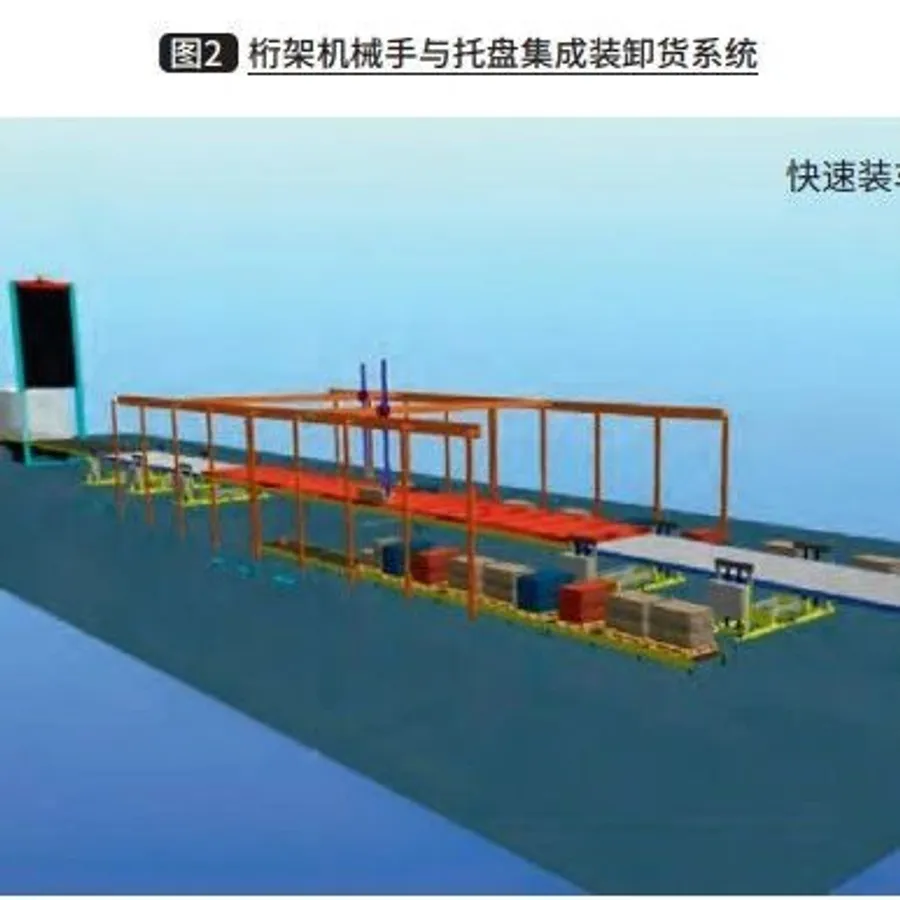

智能工厂的高效物流依赖于多种软硬件技术的场景化集成,而非单一设备堆砌。包装单元需具备标准化、数字化与智能化能力,搬运与存储技术应根据作业特性灵活组合。成功实施需咨询方、集成商与供应商深度协同,避免‘为智能而智能’的误区。

智能工厂物流规划需以物流为主线,统筹基建、产品、制造、信息五大维度,实现端到端价值链拉通。规划应遵循需求梳理、概念设计、初步规划等系统步骤,避免各环节孤立推进。物流不仅是支持功能,更是智能工厂的核心运营逻辑和价值承载。

传统工厂推进物流智能化转型,关键在于系统性诊断后选择适配的切入点,而非盲目追求全自动化。通过消除物流断点、强化计划协同、合理部署缓冲库存,并分阶段实施技术改造,可有效控制风险并提升整体效率。专业化物流组织与标准化流程是支撑持续升级的基础。

输入关键词开始搜索

在天睿观点、服务案例、新闻动态中查找