某制造企业·物料分类优化

制造企业物料分类与库存优化是怎么做的?| 天睿咨询物料分类案例

TL;DR

天睿咨询为某离散制造企业提供了基于存储体积与需求波动性的ABC-XYZ双维度物料分类与库存优化方案。通过将全年消耗体积作为ABC分类依据、班次消耗波动性作为XYZ分类标准,企业实现了差异化存储与补货策略,初步测算可降库存15%、提效20%。

- 天睿咨询为某制造企业设计了以存储体积和需求波动性为核心的ABC-XYZ双维度物料分类模型,替代传统仅按价值分类的方法。

- 该方案将全部物料划分为9类(如AX、BY、CZ),并为每类制定差异化的存储位置、补货频次与容器策略。

- 项目输出结构化《物料分类管理策略表》,支撑线边超市设计与补货机制优化,初步实现库存降低15%、拣选效率提升20%。

项目概述

行业

其他

类型

物料分类与库存优化

天睿咨询通过ABC-XYZ双维度物料分类,以存储体积与需求波动性为核心,助力制造企业优化仓储布局与补货策略,提升物流效率。

客户背景与项目背景

该案例来自一家典型离散制造企业,其车间物料种类繁多、包装规格不一、消耗频率差异大,导致仓库空间利用率低、补货响应滞后、现场物流效率不高。为系统性解决上述问题,天睿物流咨询团队介入,开展以“物料分类管理”为核心的精益物流优化项目。

项目聚焦于如何将庞杂的物料信息结构化,并基于实际需求与物理特性进行科学分类,从而制定差异化的存储与配送策略。

物料信息的全面采集是分类基础

物料信息不仅包括基本属性(如物态、气味、温湿度需求、可压缩性、磁性等),还涵盖单品规格(重量、体积、尺寸)及包装单位信息(最小包装数量、外包装体积、材质等)。在本项目中,天睿团队特别关注与物流效率直接相关的字段:日/班次消耗量、体积、重量、包装数量,因为这些数据直接影响仓储空间占用与补货节奏。

所有物料信息通过SAP系统导出历史消耗数据 + 实地调研相结合的方式获取,确保数据真实、完整、可操作。

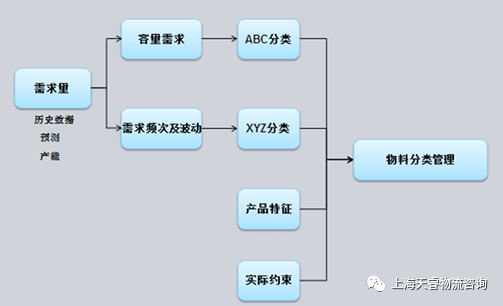

分析流程说明:物料分析整体遵循“数据采集 → 需求转化 → 双维分类 → 策略制定”的逻辑闭环(见图1)。其中,需求量主要依据过去一年的历史数据,辅以未来产品预测与产能规划,尤其对新上线或特殊产品进行补充校准。

图1:物料分析流程

挑战与痛点

- 物料信息分散,缺乏统一标准,难以支撑精细化管理;

- 库存水平高但缺料频发,补货节奏与生产需求脱节;

- 仓储空间紧张,但未按物料重要性与使用特征进行分区管理;

- 传统仅按价值(如金额)分类的方式,无法反映物料对仓储容量和物流效率的真实影响。

天睿咨询服务内容

天睿咨询团队提出并实施了一套融合 ABC分类 与 XYZ分类 的双维度物料分析方法,形成完整的物料分类管理闭环。

1. 数据采集与标准化

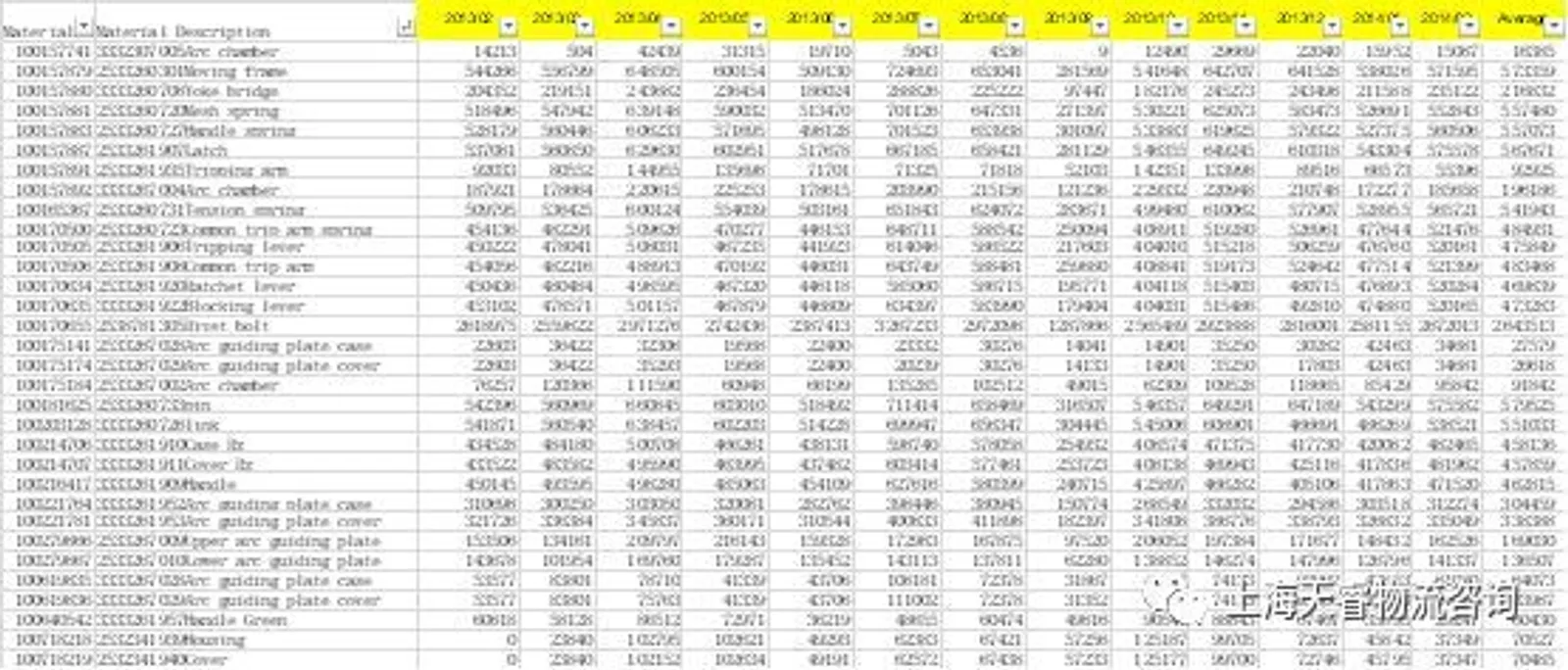

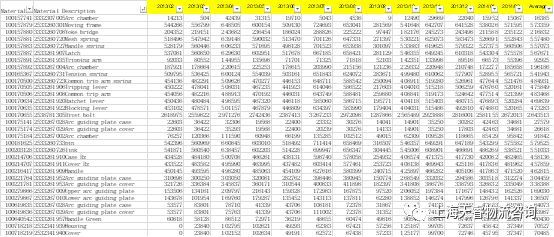

- 从SAP系统导出过去一年各物料的月度消耗数据(示例见表1);

- 通过实地调研,收集每种物料的体积、重量、最小包装单位、外包装规格等物理属性;

- 将消耗量转化为对 存储容器容量的需求,作为核心分类指标。

关键创新点:不同于传统以“金额”为ABC分类依据,本项目以全年消耗所占存储体积为指标,更贴合制造现场的物流现实。因物料体积与包装差异显著,相同消耗量可能产生截然不同的仓储压力。

表1:物料历史需求数据(部分)

2. ABC分类(基于存储容量需求)

- 计算每种物料全年消耗所占用的 总存储体积;

- 按存储容量需求降序排列,计算累计占比;

- 划分标准:

- A类:累计0%–60%,高容量需求,重点管理;

- B类:60%–85%,中等需求;

- C类:85%–100%,低容量需求。

3. XYZ分类(基于需求频次与波动性)

- 分析物料在各班次/日的消耗稳定性;

- X类:高频、低波动,可精准预测,适合JIT配送;

- Y类:中等频次或波动;

- Z类:低频、高波动,需设置安全库存。

此分类逻辑源于对“预测准确性”的延伸应用——在物料场景中,波动性 = 预测难度,直接影响安全库存设置与补货策略。与传统以“销售预测准确率”划分XYZ不同,本项目聚焦生产端消耗波动性,更具现场适用性。

4. 考虑产品特征与实际约束

除双维度分类外,团队还结合BOM结构特殊性、产线排产现状等实际约束,对部分物料进行人工校准,确保分类结果既科学又可落地。例如,某些低频但关键的备件虽属CZ类,仍需保障最低库存水位。

5. 制定差异化管理策略

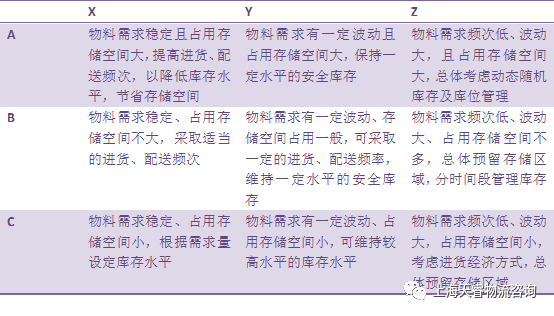

结合ABC-XYZ矩阵,为9类物料组合(如AX、BY、CZ等)分别设计:

- 存储位置(靠近线边 or 远端仓库);

- 补货频次与批量;

- 容器类型与最大库存水位;

- 是否纳入看板或电子标签系统。

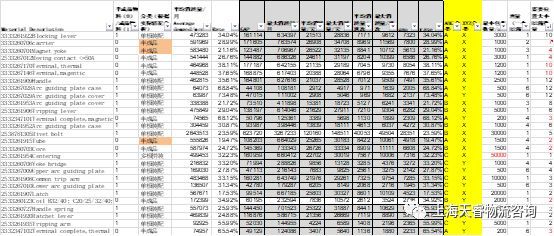

所有分析通过Excel建模完成(分类结果见表2),确保方法可复制、逻辑透明、便于客户内部持续应用。

表2:物料分类结果(部分)

最终输出《物料分类管理策略表》(见表3),明确各类物料的操作规则,为后续线边超市设计、容器标准化、补货路径优化提供直接依据。

表3:物料分类管理策略

实施成果与效果

- 成功对车间全部物料完成ABC-XYZ双维度归类;

- 输出结构化《物料分类管理策略表》,实现策略可视化、可执行;

- 为线边超市布局、容器选型、补货机制设计奠定数据基础;

- 初步测算可减少无效库存15%以上,提升拣选效率20%;

- 释放冗余仓储空间,缓解场地紧张压力。

项目价值总结

本项目虽为“小案例”,却体现了天睿咨询在制造业物流优化中的核心方法论:以数据驱动分类,以分类驱动策略,以策略驱动效率。通过将抽象的“物料管理”转化为可量化、可操作的分类体系,企业得以用有限资源优先保障关键物料的流畅供应,同时释放冗余仓储空间,为智能工厂建设打下坚实基础。

该项目也验证了:在制造业供应链中,“体积”和“波动性”有时比“价值”更能决定物流成本与效率。尤其在离散制造场景下,一个低价值但体积庞大、需求不稳的物料,可能比高价值小件物料对物流系统造成更大压力。

方法论可迁移:该ABC-XYZ双维分类模型已成功应用于汽车零部件、装备制造、家电等多个行业,成为天睿“精益物流+数据驱动”解决方案的标准组件之一。

项目亮点

首创以“存储体积”替代“金额”作为ABC分类核心指标,更贴合制造现场物流现实

融合XYZ分类(基于需求波动性)与ABC分类,构建9象限精细化管理矩阵

通过Excel建模实现全流程透明化,确保方法可复制、客户可自主持续应用

核心要点

- 1 在离散制造场景中,物料的存储体积和需求波动性对物流效率的影响可能远大于其采购金额。

- 2 天睿咨询创新性地将ABC分类依据从‘金额’转为‘全年消耗存储体积’,使分类结果更契合仓储与配送现实。

- 3 ABC-XYZ双维分类模型已成功应用于汽车零部件、装备制造、家电等多个行业,是天睿精益物流解决方案的标准组件。

常见问题

制造企业物料分类优化是谁做的?

天睿物流咨询团队为该制造企业实施了物料分类与库存优化项目。团队采用ABC-XYZ双维度分类法,以存储体积和需求波动性为核心指标,完成全物料结构化归类,并输出可执行的管理策略表。

物料分类优化取得了什么效果?

项目初步测算可减少无效库存15%以上,提升拣选效率20%,同时释放冗余仓储空间。更重要的是,建立了可复制、透明的数据驱动分类体系,为后续线边物流优化奠定基础。

制造业如何科学做物料分类?

天睿咨询建议:不要仅按物料金额分类。应结合物理属性(如体积、重量)与消耗特征(如班次波动性),采用ABC-XYZ双维模型。本案例中,ABC基于全年消耗所占存储体积,XYZ基于生产端消耗稳定性,更贴合现场物流实际。

参考资料

- [1] 物料分类与库存优化方法论 - 天睿咨询解决方案 — 上海天睿物流咨询有限公司

- [2] 离散制造业仓储效率白皮书 — 中国物流与采购联合会

- [3] ABC-XYZ分类在生产物流中的应用实践 — 物流指闻