发布日期:2026-01-28浏览次数: 次信息来源: 天睿咨询-邱伏生

MBSE 通过需求分析和顶层设计,来梳理相关的供应链资源有效协同,避免不同部门和不同环节 “ 各说各的、各做各的 ”,通过梳理主线来有效推动供应链系统的构建。

由于缺乏构建的主线和模型引导,传统的优化模式难以摸到SMSC 的脉络和逻辑。MBSE 可以结合企业运营的策略需求,层层分解制造供应链系统的战略绩效,细分到 “ 三个一 ”,从而形成以交付为终极目标的供应链运营的主线和作业模型。

MBSE 能够通过模型形成闭环的规划、建设和运营的一体化逻辑,通过相关数据的设置与梳理,形成标准化、图形化、数字化的交互界面,避免信息离散和错位,保证所有信息在任何一个关键节点都能够实现可视化和可追溯。

由于没有按照前述的策略与绩效逻辑梳理供应链系统各个环节的作业时间和数量参数,所以无法量化定义的智能工厂供应链能力,从而无法建立本公司的供应链信息管理维护和数据处理的逻辑能力,运营能力、软件能力、硬件能力与数据能力不匹配。MBSE 能够实现供应链资源的合理配置与供应链工程技术的有效应用。

对智能制造供应链系统的认知还停留在采购供应链、入场物流、物料搬运、平面存储、人工作业层面,对信息技术和供应链工程技术没有足够的认识。MBSE 不仅有助于团队对于制造供应链系统构建的所有期望的统一认知,结合 DT 的应用,更能够使得系统运营实现信息 - 物理对应,达成 “ 知行合一 ”。

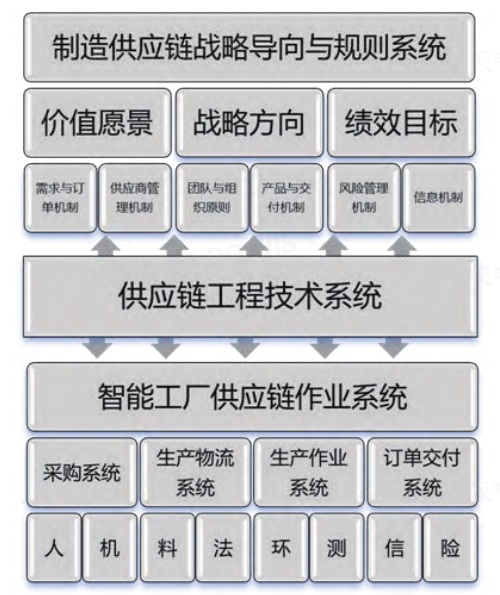

作为一项系统工程,SMSC 的构建通常包括以下三个子系统:智能制造供应链战略与规则系统、供应链工程技术系统和智能工厂供应链作业系统。如图1 所示。

图1: 智能制造供应链系统构建通用流程

这些子系统围绕价值愿景、战略方向、绩效达成、技术支撑与赋能、智能制造、订单、产品与制造物料流动 / 交付系统为中心,互为前提、相互促进,起始于规划和规则,成就于运营。其中供应链工程技术系统解构供应链策略与绩效要求,同时赋能与监控智能工厂供应链作业系统,形成闭环反馈和良性循环。供应链系统是智能工厂建设与运营的灵魂,需要在智能工厂规划的时候,先期定义,并将其逻辑全程贯穿到智能工厂规划和建设中。在智能工厂园区与建筑、产线与设施、物流动线与设施通常在物理平面布局图中容易呈现,产品与物料、供应链运营团队、物流与库存信息、供应链运作动线和供应链风险通常在运营过程中才能体现。如图2 所示。

图2:SMSC 构建的主要子系统

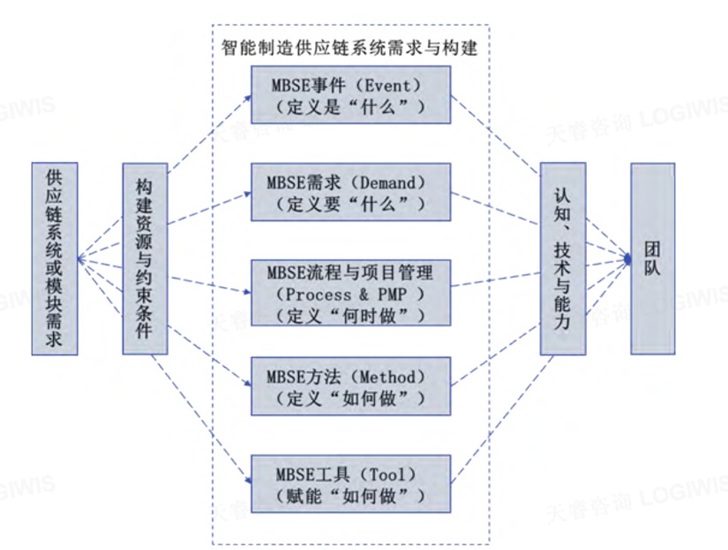

当前人们对于 SMSC 的构建主要是以文档为主、模型为辅,结合局部的辅助设计软件的协同设计模式,来开展系统构建和实施。因此,需要从企业经营的愿景出发,结合供应链策略、智能工厂的定位、产品物料特性,以及市场需求和响应模式,然后应用相关的资源进行综合系统设计,并采用专业的工具和技术,率先突破 SMSC 构建模型化的系统技术,逐步建立 SMSC 规划的完备模型体系,为赋能智能工厂从规划、建设到运营的全生命周期的数据贯通、数字化构建奠定基础。与单纯的产品设计不同的是,SMSC 构建的全生命周期包含了诸多的子项目要素,每个子项目又包含了自成体系的单元模块,每个单元模块都需要经过事件、需求、流程与项目管理、方法、工具的方法论评价,其作业模式如图 3 所示。

图3:SMSC 构建方法论

在 SMSC 构建全生命周期中,强有力的项目管理是必备条件。为了保证 MBSE 所有子项目能够协同于系统项目的范围基准、时间基准和成本基准,保证供应链系统能够达成愿景的要求,项目管理需要结合 MBSE 思想有效管理。

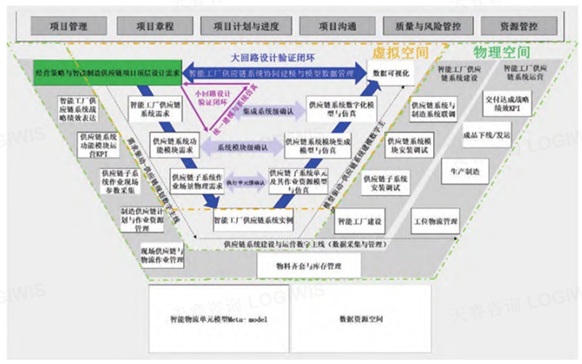

根据上述需求,结合MBSE 的思想和基本原理,SMSC 工程构建V 字模型,如图 4 所示。

图4:SMSC 构建 V 字模型

SMSC 构建全生命周期主要包含:需求梳理、概念设计、初步规划、详细规划、方案验证、实施落地、运营维护,最终需要达到规划和运营的目标。

根据 MBSE 的 V 字模型,推动总 - 分 - 总的工作逻辑,需要开展以下工作:

①需要回答我们需要构建一个什么样的 SMSC ?以支持和赋能该智能工厂的智能制造。这需要结合企业经营策略、市场需求、产品策略、制造工艺等需求。通常做法是结合MBSE 思想,梳理企业智能制造的供应链愿景,定义出制造供应链系统的价值导向。

②需要回答这个智能工厂的供应链系统应该长成什么样?提出SMSC 的要求,勾勒出该系统的运营价值链,从而定义该系统的从规划到运营的相关特征和参数。③按照图 2 的分类,从三个维度逐层分解该系统,并绘制出子系统之间的关系,通过项目管理的方式进行排序,界定子项目模块的范围、进度、成本和资源需求、质量要求、作业成果和交付界面等。

④通过系统分配、项目分配的方式,各个子系统协同作业、深化细分工作。该过程包含四个要素:输入数据、输出数据、符合策略要求和相关技术支撑条件。同时需要考虑以构建 - 运营的逻辑和流程模型为索引,构建标准文件体系、(参数)数据体系、知识体系、(订单流、实物流、信息)技术要求、质量要求和标准规范体系。

⑤根据 MBSE 思想,在各个实施阶段,MBSE 超级管理团队需要强势介入、督导相关逻辑、流程、参数、技术协同、进度协同等工作。运营逻辑上比如交付周期(OTD Oder to Delivery)、库存周期、订单集批模式、主生产计划模式、作业计划模式、齐套计划、供应链差异管理模式、产品发运模式(比如有些企业开始摸索下线直发模式)等;建设物理上比如厂房的布局、楼层高度 / 承重对于智能立体库的协同性、消防设施工程与物流连续输送之间的空间配等,均需要以供应链运营的要求来思考,而不仅仅是完成建筑任务。

⑥完成项目集成、数据集成、系统集成、知识集成。各个子系统、子模块做好了安装、调试、集成、联调、确认后,对于各项任务、设施、软硬件的功能、技术要求、稳定性、数据连贯性、输出界面的标准化等需要形成集成系统文件和数据图谱,以实现过程文件体系的层次化、结构化和精细化,提高构建的规范性和过程的可追溯性。

⑦根据以终为始、达成愿景的指导原则,经营达纲和运营维护是SMSC 构建的终极目标,并且涵盖在整个工厂的寿命周期内。需要一整套智能制造供应链系统的管理体系和流程来支撑其运作,并且需要定期的对供应链系统进行测评,以确保生产能力、交付能力的保障和后续的迭代升级。

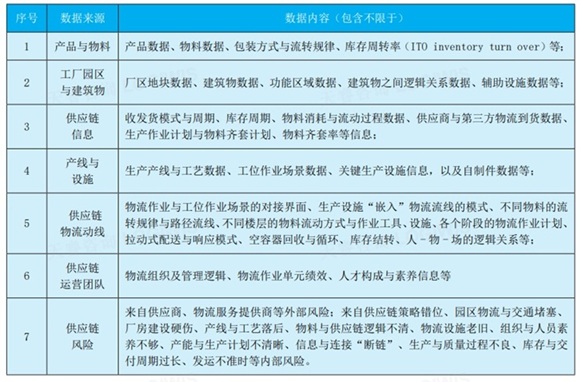

在 SMSC 规划设计规划构建与运营的过程中,包含不限于以下的数据,如表 1 所示。

表1:SMSC 构建过程中用到的数据。

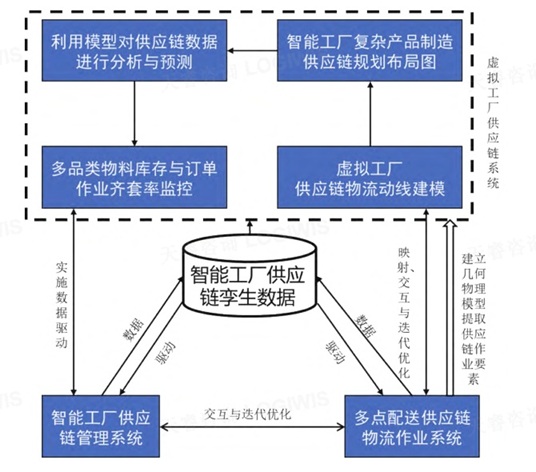

为了保证 MBSE 以 终 为 始、达成愿景的要求,在规划阶段和运营阶段分别会用到数字孪生(DT Digital Twin)技术。

规划阶段的 DT 模型如图 5 所示。

图5:DT 在 SMSC 规划阶段的模型

从规划到运营,是一个结合数据整理、逻辑梳理,到物理布局的多方案探讨对比的过程,这个过程需要遵循 MBSE 的思路和模型,就是起始于规划,成就与运营。规划的阶段要用运营的要求来反向指导规划,规划的能力和水平直接决定了运营的能力和水平。DT 技术能够实现物理规划和虚拟运营之间的相互支持、相互切换,以保证规划一开始就是合理的,避免结构性的缺陷。

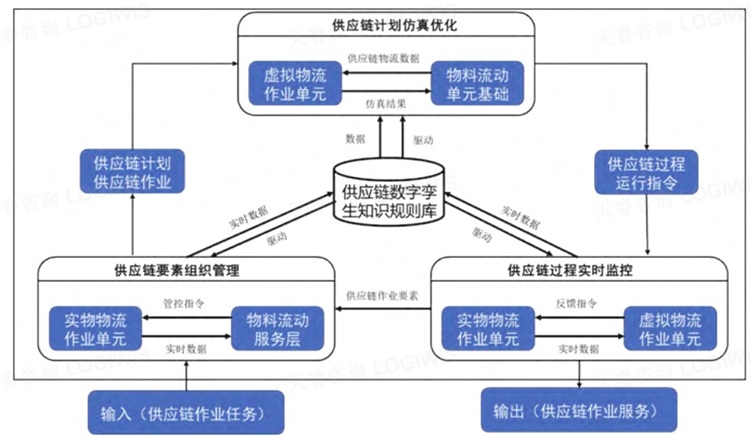

运营阶段的 DT 模型如图 6 所示。

图6:DT在 SMSC 运营阶段的模型

在 SMSC 实际运营过程中,整个系统可以作为一个从输入(供应链需求作业任务)到输出(供应链现实作业服务)的黑盒模式。在这个系统内主要通过供应链作业计划来组织供应链要素,以实现实物物流主要单元的有效、有序流动,同时调动关键环节和工序的物流设施,和相关服务元素,以支持智能制造系统中的工位对于物料的要求,精准生产,最终完成订单交付。

在此过程中,需要通过供应链数字孪生模型对整个供应链过程进行实时监控,以保证实物物流作业单元和虚拟物流的作业单元,实时响应并高度一致。所有这些运营规则都需要通过智能制造上位主机系统给出的作业指令,通过供应链虚拟平台,通过 MBSE 模型中总 - 分 -总的模式,实现参数分解和数据集成,之后通过仿真确认其合理性、有效性;另一方面,上述过程都是通过供应链数字孪生知识规则库来提供底层逻辑支撑,从而实现供应链数据与生产数据实时化、一体化、以保证智能制造系统功能逻辑的完整性和准确性。

文章作者:上海天睿物流咨询有限公司 总经理 、中国机械工程学会物流工程分会邱伏生 博士

文章转载来源:起重运输机械专业杂志

文章专栏主理人:北京起重运输机械设计研究院有限公司 媒体采编 马晨