发布日期:2026-01-12浏览次数: 次信息来源: 天睿咨询-邱伏生

一、KD供应链的基本概念与核心价值

制造企业构建KD(Knock Down,散件装配)件供应链,是一种先进的全球化运营模式,是企业实现全球化布局、本地化生产、降低成本、规避贸易壁垒的重要策略。

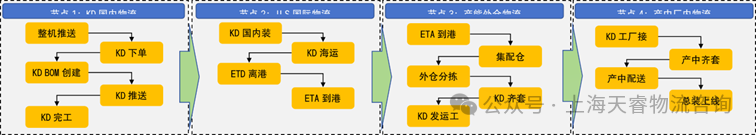

KD件供应链模式是指制造企业将产品以全散装件CKD (Completely Knocked Down)或半散装件SKD (Semi Knocked Down)的状态,出口到目标市场国家,并在当地工厂最终装配成整车或成品进行销售的供应链体系。这种模式超越了简单的贸易出口,涉及研发、采购、生产、物流、关务、组装及销售的全产业链协同出海,是企业实现技术、管理和供应链能力系统化输出的战略选择。能有效规避高额关税壁垒,更好地满足本地化需求,并充分利用当地资源和政策优势,已成为中国企业国际化战略的重要组成部分。下图所示为某企业KD件供应链的结构图。

KD件供应链的核心价值首先体现在战略性成本优化。通过将核心部件在国内规模化生产获得成本优势,同时利用目标市场较低的人工成本进行组装,并有效规避整机进口的高额关税,显著提升产品价格竞争力。

其次,KD供应链极大地增强了市场响应灵活性。本地化组装能快速适应区域市场的个性化配置需求,缩短交货周期,同时减少成品长途运输带来的风险和损耗,使企业能更敏捷地应对国际市场变化。

更重要的是,它是企业全球化深度布局的关键抓手。KD模式带动了技术和管理经验的输出,深化了与当地经济的融合,有利于获得政策支持,并通过分散生产和供应基地,增强全球供应链的韧性和抗风险能力。

从本质上看,成熟的KD供应链管理体现了企业从产品"走出去"到能力和体系"走进去"的升级,是制造企业构建全球竞争力的核心组成部分,最终实现全球资源的高效整合与价值最大化。

二、典型行业KD模式特点及应用场景

1、KD供应链模式的特点。

KD模式下的供应链管理与传统的整车供应链或本地化生产供应链有显著不同,其特点如下:

(1) 供应链结构复杂。多节点、跨国界。供应链跨越国境,涉及出口国的零部件组织、打包、国际物流、进口国的清关、仓储、配送和组装生产,链条长且环节多。

(2) 物流与包装专业化要求高。需要有特殊的包装设计,比如专门的料架、容器和包装方式以保护精密散件在长途运输中免受损坏,并且要优化装柜空间以降低海运成本。

(3) 高库存与资金占用压力。由于海运周期长(通常为数周甚至数月),大量的零部件和资金会沉淀在运输途中,在途库存高导致库存周转率较低。同时为了避免因国际运输延迟、清关问题等原因导致生产线停线,KD工厂必须持有较高的安全库存,增加了资金压力。

(4) 高度的计划与协调性,需要精确的排序配送(JIS/JIT)。为了保障海外组装线的顺畅运行,散件的发运顺序必须与生产线的装配顺序高度匹配,这对物流计划和执行是极大的挑战。另一方面,KD工厂的生产计划完全依赖于母公司的生产计划和发运计划。需要高度协同的需求管理和后续供应链精准运营,需要有较高水平的S&OP(销售与运作计划)流程。

(5) KD全流程信息流透明化。从订单下发、包装发运、在途追踪到到货接收,整个信息流需要实时、透明,以便双方都能清晰掌握状态,应对突发情况。

(6) 供应链效率、成本的综合考量。这是一个多目标决策优化的过程,比如,虽然节省了关税和部分劳动力成本,但增加了国际物流、特殊包装、技术支援和复杂的供应链管理时间和成本。另一方面,为了保持KD供应链的持续性和韧性度,以提高抗风险能力,必要的“额外成本”,在一开始构建的时候就需要作为应有之义。

2、典型行业的KD供应链特点

(1) 汽车行业

许多国家为了保护本国汽车产业、鼓励本地就业,会对整车进口征收高额关税(如25%-40%甚至更高),但对汽车散件征收的关税则低得多(如10%-15%)。KD模式成为车企进入这些市场的“钥匙”。汽车产品具有BOM(物料清单)繁杂、工艺高度复杂、零件数量庞大(上万种)、序列化要求高的特点。加之产品属于高频率使用、高安全动态行驶的运行场景,需严格质量追溯,整个KD供应链需要环环相扣,高度协同。另外,海外建厂本地化生产,规避关税(如运往东南亚、南美地区) 海关合规性,总装技术转移,供应链全程可视化。

中国自主品牌(如奇瑞、长城、吉利、上汽MG等)在开拓海外市场时,也广泛采用KD模式。它们将国内生产的散件运往中东、拉美、东南亚、非洲等地区进行组装,以极具竞争力的价格快速占领市场。这是中国从“汽车进口国”转变为“汽车出口大国”过程中的重要策略。

(2) 家电行业

家电行业KD供应链模块化程度较高,SKU较多,注重成本控制和规模化集采,分散组装以降低物流成本,同时通过本土化策略快速响应区域市场差异化需求。通过规模化集采降低成本,原材料价格波动应对,由于订单和品类属于典型的“单多量少”形态,通常需要具有柔性生产的响应能力。

许多国家对整机进口征收高额关税(如美国对钢制家电加征50%关税),而零部件关税普遍较低。例如,某国对整机空调征收30%关税,对零部件仅征10%,采用KD模式可降低20%的关税成本。同时需要满足目标国的本地化率要求(如东南亚国家要求家电产品逐步提升本地生产比例),对于企业而言,在本土化的基础上需要保持对核心技术的控制。

头部企业(如美的、海尔)通过模块化设计将产品拆解为标准化组件(如空调的压缩机、换热器),并依托工业互联网平台实现全球供应链协同。例如,美的全球KD中心引入自动化、无人化技术,结合RFID标签追踪生产全流程,提升数据采集率并降低人工出错率。其智能排产系统(APS)可精准传递市场需求,使供应商快速调整生产节奏,国内订单交付周期从21天缩短至12.5天。同时,通过“集中生产+区域分销”减少区域仓库的成品库存,例如美的通过GSC平台(全球供应商云平台)实时同步库存信息,避免呆滞库存风险。KD模式支持企业在目标市场就近组装,快速适配区域需求差异。例如,美的在越南、泰国的KD工厂可针对东南亚高温高湿环境生产耐腐蚀性更强的空调;海尔在美国的三级供应体系(本土总装+墨西哥模块化组件+东亚特殊材料)使其关税敏感度降至行业均值的63%。

(3) 电子行业

电子行业KD供应链上,元器件型号极其繁杂(SKU可达10万+),客户对于交期尤其敏感,质量要求更是严苛(PPM级)。由于属于技术密集型产品,产品(物料)体积也不大,所以更适合于本地化组装,以应对市场的剧烈价格波动。这就需要在元器件管理过程中,供应链信息精准匹配,需要有必要的替代料管理,同时库存控制需要精准化,以降低库存成本。

模块化设计与技术密集性深度融合。电子行业产品(如智能手机、服务器)的模块化程度显著高于传统制造业。例如,苹果iPhone的主板、显示屏、摄像头等组件可独立设计与生产,通过标准化接口实现快速组装 。头部企业(如浪潮信息)通过“平台化+模块化”策略,将硬件研发分解为可复用的通用模块(CBB),新产品研发周期从1.5年压缩至9个月,同时降低供应链复杂度。在半导体领域,低介电常数材料(如PPO、EX树脂)的应用要求模块设计与制造工艺高度协同,以满足高速高频信号传输需求。

电子行业通过KD模式规避高关税壁垒的案例尤为突出。例如,美国对华智能手机整机关税曾高达125%,但零部件关税仅10%,企业通过在墨西哥、印度等地设立KD工厂,将单台手机关税成本从150美元降至12美元。立讯精密、蓝思科技等果链企业通过“墨西哥设厂+FOB贸易条款”,将关税风险转移至进口方,同时利用美墨加协定(USMCA)实现零关税出口 。俄乌冲突期间,部分电子企业通过分散产能至东南亚,缓解了因物流中断导致的零部件短缺问题。苹果在印度的iPhone组装厂采用SKD(半散件组装)模式,从中国进口主板、显示屏等核心模块,本地完成外壳、电池等非核心部件生产,使产品价格较进口整机降低20%,2025年印度市场份额预计提升至25%。

供应链快速响应与柔性生产。电子行业需求波动剧烈(如智能手机季度销量差异可达30%),KD模式通过区域仓库储备模块,可在短时间内完成组装。例如,小米在东南亚推出定制化智能手机,针对高温高湿环境强化防水设计,并通过印尼KD工厂实现3天快速补货,2024年该区域市场份额达38% 。浪潮信息的智能排产系统(APS)支持97%订单在24小时内答复交期,国内订单交付周期缩短至5-7天。柔性生产线(如电子产品自动化组装线)可兼容多品类生产,通过AGV物流和MES系统实现工序动态调整,设备利用率提升25%。

电子行业面临严格的环保要求,如欧盟RoHS指令限制10类有害物质使用,中国2027年实施的强制性国家标准要求电器电子产品披露有害物质信息 。KD模式通过本地化生产优化材料使用,例如格力在波兰工厂采用环保冷媒(R32),能效比达欧盟A+++标准,同时减少跨境运输碳排放。浪潮信息通过绿色供应链认证,将服务器整机碳足迹降低18%。

文章作者:上海天睿物流咨询有限公司 总经理 、中国机械工程学会物流工程分会 邱伏生 博士

文章转载来源:《起重运输机械》专业杂志

文章专栏主理人:北京起重运输机械设计研究院有限公司 媒体采编 马晨